Экструдер для переработки падали в корм

Все чаще вижу как люди рекомендуют экструдеры для приготовления корма. Свиньи типа растут как на дрожжах и навоза почти нет. Самовнушение ли это, или просто эти люди как-то связаны с производителями данного оборудования, мне не понятно. Реклама данного оборудования мне так же не понятна, ведь оно более чем бесполезно в свиноводстве, да и в любом животноводстве.

Реклама.

Нужны деньги до зарплаты?

Возьмите их у робота займер – моментальное решение и самое быстрое зачисление денег на карту.

Что такое экструдер со слов производителя.

Это уникальное оборудование, которое готовит корм. Этот чудо аппарат способен улучшить усвоение кормов свиньями до 90-95%. Т.Е. в отходы (навоз) переходит всего 5% от скормленного корма. Скормили тонну кормов, а выкинули лопатой всего 50 килограмм навоза.

Думаю все, даже те, кто страдает самовнушением и использует данный аппарат, поняли уже, что сие невозможно и далеко от реалий. Правда корма действительно лучше усваиваются. Правда только быстрые углеводы, что превратятся в сало, а вот белки, что так нужны для наращивания мышечной массы, будут термически обработаны. Думаю все знают, что происходит с белками при термической обработке.

Что такое экструдер с точки зрения свиноводов.

Экструдер- это, без преувеличения, деньги на ветер.

- Измельченное(дробленное) фуражное зерно стоит в 1.5 раза дешевле чистого, а экструдеры работают только с чистым зерном. Это уже удорожание кормов минимум в 1.5 раза.

- Экструдирование – довольно энергозатратный процесс. Зернодробилка с производительностью 250 килограмм в час потребляет в 10-12 раз меньше электроэнергии, чем аналогичный экструдер.

- Зернодробилка бытовая производительностью 350-400 килограмм в час стоит 3500-5000 рублей, а аналогичный экструдер стоит не менее 300 000 рублей.

- Усваивание измельченного зерна (по параметрам, что используют в рекламе производители экструдеров), при условии грамотного составления смеси зерновых, свиньями составляет порядка 85%. Даже если и правда экструдер позволяет увеличить усвоение до 90% – это всего 5%. Стоит ли оно того, при таком значительном увеличении стоимости корма?

- Указано усвоение легких сахаров, которые содержатся в кормах, а не самого корма. Увеличить усвоение легких сахаров до 95 % можно обычной термической обработкой (запаривание и варение каш). Так зачем покупать оборудование за баснословные деньги, если можно просто запарить зерно?

Не знаю как отнесутся к данной статье те, кто повелся на сказки производителей экструдеров, но реальность в том. что сие чудо есть лохотрон. Реклама как источника экономии, а по факту приводит к дополнительным расходам.

Безусловно, экструдированный корм покажется людям гораздо лучше, ведь расход будет меньше, а результат наглядно лучше. Только вот связано это не с самим экструдером, а с тем, что люди стали вместо фуража и отходов использовать чистые зерновые. Попробуйте дробить чистое зерно и им кормить свиней – увидите точно такие же результаты.

Кто ищет метод улучшения корма, читайте статью о улучшении качества мяса на моем канале. Там описан метод ферментации, который действительно улучшает качество корма в разы.

Специально для сказочников и диванных идиотов рекламщиков незнама чего.

Для справки по Алтайскому краю:

Экструдер 300 килограмм в час – 320 000 рублей с доставкой.

Подключение сети 380 вольт 50 кВт:

Кабель (30 метров кабеля 25 квадратов) – 21 000 рублей.

Автоматика – 19800 рублей.

Щит учета электроэнергии 50 кВт 380в – 45 500 рублей.

Подключение линии до 25 метров – 60 000 рублей.

Итого покупка и подключение экструдера – 466300 рублей.

Это в случае, если как у меня – столб с нужными проводами прям за оградой. Иначе добавляйте монтаж опор на каждые 30 метров + стоимость проводов на всю длину.

Брать экструдер с производительностью менее 300 килограмм в час – пустая трата денег для того, кто держит одновременно более 30 голов молодняка. Ибо тогда вы будете корм готовить по пол дня.

Источник

Экструдер зерновой — это один из наиболее значимых аппаратов для улучшения качества зерновых. Необходимость его приобретения обоснована многими факторами. Экструдер позволяет в несколько раз повысить качественные характеристики зерновых. Корма, прошедшие обработку экструдером, более экономичны, легче усваиваются и полностью безопасны.

Данная технология применяется как в сельском хозяйстве, помогая значительно сократить расход кормов, так и в пищевой промышленности для улучшения качеств конечного продукта.

Экструдирование на сегодняшний день является наиболее действенным способом повышения питательной ценности зерновых!

Описание

Зерновые экструдеры предназначаются для быстрого изготовления кормов, усваиваемость которых составляет 90-95%, при том, что усваиваемость необработанных зерновых не превышает 65%.

Зерновые экструдеры предназначаются для быстрого изготовления кормов, усваиваемость которых составляет 90-95%, при том, что усваиваемость необработанных зерновых не превышает 65%.

В результате кратковременного повышения температуры, а также механическому воздействию и искусственным перепадам давления, в зерне происходят структурные и химические изменения.

Кстати, купить натрий муравьинокислый по низкой цене лучше всего на hothim.ru. Очень качественная продукция!

Крахмал, который составляет 50% зерновых и довольно тяжело усваивается животными, и белок зерна приобретают структуру, легче воспринимаемую организмом.

Крахмал распадается на простые сахара, сложные белки и углеводы расщепляются на простые, а клетчатка преобразуется во вторичные сахара. Так как температурное воздействие длится всего несколько секунд, полезные витамины и минералы полностью сохраняются, а грибки, вредители и бактерии погибают.

В процессе обработки зерно как бы взрывается изнутри, становясь более воздушным и приобретая необходимую пластичность и пористость. Объем переработанного зерна увеличивается примерно на 15-20% по сравнению с изначальным.

Для изготовления кормов для животных при помощи экструдирования подходят даже пораженные насекомыми, грибками или плесенью зерна.

Корма после обработки намного легче воспринимаются организмом, так как большую часть работы желудка уже провел аппарат. Благодаря этому животное тратит в 2 раза меньше энергии на переработку пищи. В результате при том же объеме скармливаемого корма прирост веса увеличивается до 40%, надои до 35%, а яйценоскость птицы до 30%.

Принцип работы экструдера

После подачи зерна в бункер процессы внутри аппарата проходят без постороннего вмешательства. При помощи вибрации материал подается в рабочую зону агрегата, где подвергается трехфазной обработке.

Перерабатываемый материал не нужно запаривать или подвергать каким-либо дополнительным обработкам!

После попадания в экструдер зерно проходит термическую обработку при температуре от 110 до 160 градусов под давлением до 40 атмосфер. При выбросе зерна из данного отсека давление резко падает, вода, содержащаяся в клетках, превращается в пар и увеличивается в объеме в 1000 раз. В результате происходит взрыв внутри зерна, благодаря чему оно вспучивается, приобретает пористую структуру, увеличивается в объеме и лучше поддается формовке.

После продавливания через профилирующий инструмент из экструдера выходит вспученный стренг, имеющий форму жгута. При наличии отсекателя величина фракции составляет примерно 10-50 мм.

Процесс экструдации происходит примерно за 30 секунд, что обеспечивает высокую производительность при минимальных затратах энергии. Нагрев и сжатие зерна проходит без ТЭНов и гидравлики, только за счет электродвигателя.

Применяются три метода экструзии:

- Холодная формовка;

- Теплая обработка;

- Горячая экструзия.

Фундамент для установки экструдера не нужен. Он устанавливается на любую ровную поверхность, даже на земляной пол!

Использование

Экструдеры применяются для изготовления кормов для животных. Применение данной технологии позволяет значительно снизить затраты на откорм животных. Кроме того, при переводе животных на питание экструдированными кормами снижается падеж молодняка.

Экструдеры применяются для изготовления кормов для животных. Применение данной технологии позволяет значительно снизить затраты на откорм животных. Кроме того, при переводе животных на питание экструдированными кормами снижается падеж молодняка.

Корма, изготовленные при помощи экструдеров, обладают способностью предотвращать желудочно-кишечные заболевания у животных и значительно улучшать пищеварительный процесс!

Применяются экструдеры и в пищевой промышленности. С их помощью изготавливаются сухие завтраки, кукурузные палочки, чипсы, сухарики, детское питание, диетические хлебцы.

Двухшнековые экструдеры применяются и при изготовлении полимеров: пленки для пакетов, полистирола и полипропилена.

Однако наиболее распространено использование экструдера для улучшения кормовых качеств зерновых культур. В качестве материала для изготовления кормов можно использовать любые злаковые культуры, сою, бобовые.

После переработки вкусовые качества зерновых значительно улучшаются, благодаря выделению масел. Корм приобретает приятный аромат и хлебный вкус. При этом животные быстрее наедаются.

Отдельные модели экструдеров позволяют перерабатывать отходы мясного и рыбного производства. Также применяют экструдеры для обработки маслосодержащих продуктов перед отжимом. Этот процесс облегчает отжим и увеличивает конечный объем получаемых масел.

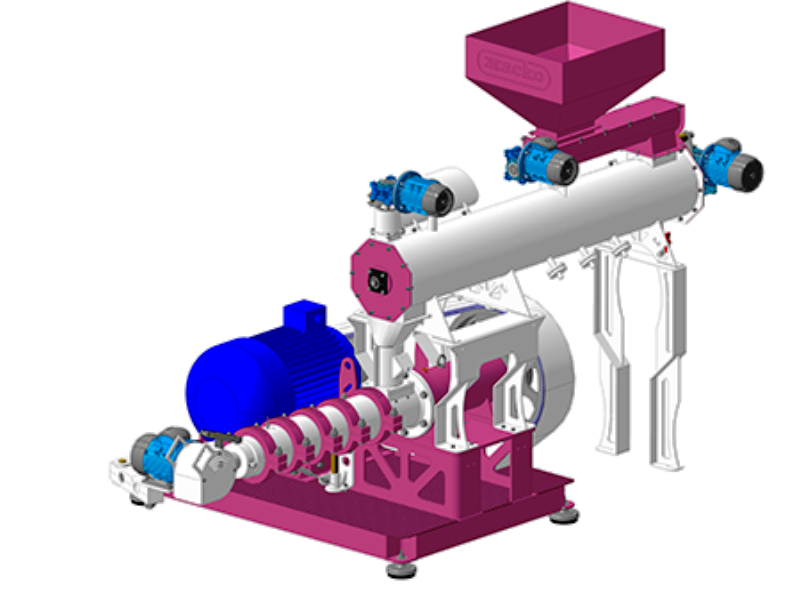

Экструдер Е-500

Аппарат предназначен для изготовления кормов для животных, очистки зерновых от вредных микроорганизмов. Также применяется для подготовки сои, рапса, подсолнечника к отжиму масла.

С помощью аппарата можно обрабатывать пшеницу, рожь, кукурузу, ячмень, горох, амарант, люпин, сою и подсолнечник. В воронке экструдера установлен магнитный улавливатель металлических частиц, что позволяет избежать попадания ненужных примесей в аппарат и, в последствии, в корм.

Производительность при переработке сои достигает 500 кг. в час, при переработке зерновых до 300 кг. в час. При этом потребляемая мощность составляет 55 кВт/час.

Размеры экструдера:

- Длина — 230 см;

- Ширина — 210 см;

- Высота — 170 см;

- Вес — 1400 кг.

Отличительной особенностью данной модели является наличие узла увлажнения в рабочей зоне. Это гарантирует мягкий и равномерный процесс обработки зерновых, а также обеспечивает снижение износа рабочих деталей.

Экструдер ES-1250

Мощный агрегат для использования в крупных и средних хозяйствах. Производительность данной модели доходит до 1250 кг/час. При этом экструдер способен работать круглосуточно. Оснащен боковой подачей сырья из бункера непосредственно в рабочую зону. Это позволяет исключить проблемы в работе, которые присутствуют при переработке влажного зерна или сложных смесей в экструдерах с верхней подачей.

Кроме стандартных материалов для экструдирования (пшеница, овес, просо, ячмень), данная модель подходит для переработки биоотходов, мясокостного фарша, муки и других отходов. Аппарат снабжен двумя гидроцилиндрами при помощи которых происходит автоматический съем корпусов при разборке рабочей части экструдера или замене шнеков. Это значительно упрощает длительный и трудоемкий процесс обслуживания и ремонта, особенно в аварийных ситуациях.

Вес экструдера составляет 2130 кг, а потребляемая мощность 110 кВт.

Данная модель позволяет регулировать зазоры внутри рабочей части экструдера, благодаря чему становится возможным проводить точные настройки аппарата под каждое сырье.

Экструдер ПЭ-900 УШК

Снабжен системой кондиционирования и парообработки зерна. Данная технология позволяет придавать обрабатываемому материалу мягкость и эластичность, что значительно сокращает энергозатраты на переработку. Кроме того, это помогает увеличить срок службы основных узлов экструдера.

Применяется для обработки пшеницы, сои, ячменя, кукурузы, и гороха. Производительность от 1300 до 1800 кг/час. Потребляемая мощность от 97 кВт/час. Расход пара приблизительно 100 кг/час при давлении 0,4-0,6 Мпа. Размеры 280*256*255 см. При этом вес агрегата 2500 кг.

Экструдер данной модели отличается высокой производительностью и может применяться для подготовки сои и подсолнечника к отжиму масла.

Итог

Приобретение экструдера, несомненно, является выгодным вложением средств. Помимо того, что количество скармливаемого животным корма уменьшается, а его пищевая ценность возрастает, экструдация позволяет изготовить высококачественные корма без химических примесей. Корма, изготовленные при помощи экструдеров, позволяют увеличить производительность хозяйств без добавления в пищу животных химических и гормональных препаратов.

Экструдация позволяет добавлять в изначальное сырье до 30% примесей (сено, силос, солома, отходы мясопереработки), не понижая качество и энергетическую ценность производимого корма.

Кроме того, приобретение экструдера положительно скажется на экономическом состоянии производителей зерновых. Готовый высококачественный корм намного превосходит по цене необработанное зерно, а спрос на него практически не снижается.

То есть, экструдация позволяет увеличить стоимость конечного продукта без больших энергетических и трудозатрат. Процесс полностью автоматизирован и проходит буквально за несколько секунд!

При производстве кормов по данной технологии можно использовать пораженные плесенью или насекомыми зерна для получения годного конечного продукта. Это позволяет избежать потерь урожая, которые даже при правильном хранении зерна составляют не менее 20%. Это одна из немногих технологий, позволяющая получить высокую прибыль при минимальных затратах.

Источник

Каталог с нашими предложениями и комплектациями линий переработки

Предложена модернизированная экструзионная технология переработки мясокостных отходов в корма для животноводства и птицеводства. Смешивание отходов с растительным наполнителем в соотношении 1:1 и предварительная сушка смеси позволяют получить конечный продукт в количестве, не превышающем исходную массу отходов. Содержание протеинов увеличивается до 30 %, степень усваиваемости корма составляет не менее 90 %, а общая бактериальная обсемененность не превышает 25 тыс. ед. (при норме 500 тыс. ед.).

Обеспечение продовольственной безопасности России требует интенсивного развития животноводства и птицеводства. Решение этой задачи невозможно без расширения производства кормов. Корма составляют 70–80 % переменных затрат животноводства [1]. Себестоимость мяса в значительной мере определяется их стоимостью.

По традиционной технологии в качестве такой добавки обычно используется мясокостная мука, получаемая из отходов переработки мяса. Основой технологии является длительная варка измельченных отходов в вакуум-горизонтальных котлах при температуре до 130 °С и давлении до 0,4 МПа. Готовый продукт после сушки и измельчения содержит 40–50 % сырого протеина, 2–15 % жира, 14,5 % воды, 7–15 % золы и 4–37 % безазотистых экстрактивных веществ [2].

На период своего создания эта технология наилучшим образом решала как вопросы утилизации мясокостных отходов, так и получения кормовой добавки. Со временем на первый план стали выходить ее недостатки: высокие энергозатраты, потребность в паре, многократная цикличность, образование высокожирных стоков и дурнопахнущих газовых выбросов, требующих очистки и обезвреживания. В конечном счете все это определяет достаточно высокую себестоимость мясокостной муки (до 15–20 руб./кг).

На привесы животного или птицы влияет не просто содержание сырого протеина, а степень его усваиваемости организмом. По имеющимся данным, в мясокостной муке не более 40 % протеина присутствует в легко усваиваемой форме [3]. Оставшаяся часть из-за жестких параметров варки (2–4 ч при температуре 120–130 °С и давлении 0,3–0,4 МПа) переходит в труднорасщепляемую форму и в конечном счете идет не на привесы, а на рост выхода навоза с соответствующей проблемой его утилизации.

В соответствии с решением Межведомственной комиссии Минсельхоза (от 08.07.2011) по предотвращению распространения африканской чумы свиней на территории Российской Федерации необходима термическая обработка компонентов сырья. Это дополнительно увеличит стоимость, как кормов, так и мяса.

Для эффективного решения этих проблем необходим комплексный подход. Нужна новая технология, сохраняющая преимущества, но лишенная недостатков традиционной технологии. Такая технология появилась в России около 10 лет назад. Речь идет об экструзионной переработке мясокостных отходов, позволяющей получить из них корма и кормовые добавки с высокой степенью усваиваемости и бактериальной чистоты. Конечный продукт (экструдат) фактически является растительным кормом, обогащенным протеином и жирами в максимально доступной для пищеварения форме.

Экструзионная технология обеспечивает получение полноценного сбалансированного кормового продукта, содержащего необходимые витамины и микроэлементы, с длительным сроком хранения (не менее 6 мес). Опыт использования такого корма на ряде свиноводческих комплексов показал, что животные гораздо охотнее поедают корм с добавкой экструдата, нежели без нее, что свидетельствует о возможном улучшении вкусовых качеств.

Достоинствами технологии являются использование только одного энергоносителя (электроэнергии), отсутствие образования сточных вод и газовых выбросов. Важным преимуществом является невысокая себестоимость конечного продукта.

Рассмотрим особенности экструзионной технологии. При экструзии измельченных компонентов сырья в одном агрегате (экструдере) последовательно протекают операции перемешивания, сжатия, измельчения, нагрева, варки, стерилизации и формования конечного продукта. При этом сырье подвергается кратковременному воздействию высоких температур и давления, что достигается только за счет сухого трения [4].

Рабочая зона экструдера имеет несколько функциональных зон. Сырьевая смесь из зоны загрузки перемещается в зону пластикации, где за счет сухого перетирания температура повышается до 80–125 °С. Давление в этой зоне увеличиваетсяза счет плотного заполнения межвиткового пространства. При этом сырье желируется и превращается в однородную массу. Далее однородное сырьевое желе подвергается повторному кратковременному сжатию (~4 МПа), также сопровождающемуся повышением температуры (~145 °С), и материал продавливается через матрицу с фильерой.

В момент выхода из формующей фильеры давление падает до атмосферного, влага мгновенно испаряется из всего объема желированной массы, как бы «взрывая» продукт изнутри. При этом формируется застывающаяпри охлаждении пенистая структура готового продукта (типа «воздушной кукурузы»).

Сочетание жесткого режима термо- и барообработки приводит к разрыву клеток микроорганизмов и гибели плесеней, грибов и бактерий. Нейтрализуется действие ферментов-окислителей, вызывающих прогоркание жиров. Все это обеспечивает высокую стерильность конечного продукта и длительный срок его хранения.

Характерной особенностью экструзионной технологии является ограничение исходной влажности сырья. Для нормального протекания процесса она не должна превышать 25–30 %. Поэтому измельченные мясокостные отходы смешивают с сухим растительным наполнителем в соотношении 1:3÷5. В результате количество конечного продукта в 3–5 раз превышает количество исходных отходов, а содержание протеина в экструдате (14–15 %) немного превышаетего содержание в растительном наполнителе (11–12 %).

В качестве наполнителя обычно используется фуражное зерно, но возможно также использование некондиционного зерна и зерноотходов (отрубей), сухих шротов, жмыха, мезги, пивной дробины и т.п.

До смешивания с отходами растительный наполнитель измельчается в дробилке. Мясокостные отходы перед смешиванием с наполнителем измельчаются до состояния фарша, последовательно проходя силовой измельчитель и пастоприготовитель.

Измельченные отходы смешиваются в требуемой весовой пропорции с дробленым наполнителем в смесителе, из которого готовая смесь с влажностью не более 25–30 % подается в приемный бункер экструдера.

Ограничение по влажности смеси, несущественное при малых объемах отходов (до 5 т/сут) начинает играть существенную негативную роль при их больших объемах (10–20 т/сут и более). При этом необходимы как значительные объемы наполнителя, так и потребители такого количества конечного продукта, что на практике далеко не всегда возможно. Этот фактор существенно ограничивает применение данной технологии в ее изначальном виде.

Для выхода из создавшейся ситуации в технологический процесс нами введена стадия предварительной сушки измельченного сырья, смешанного с наполнителем в соотношении 1:1. В результате количество конечного продукта примерно равно количеству исходных мясокостных отходов, а его питательная ценность существенно возросла. В зависимости от состава и вида отходов содержание сырого протеина в экструдате составляет от 20 до 30 % при сохранении остальных достоинств продукта (усваиваемость, стерильность).

Сушку сырья проводят в пневматической сушилке, обеспечивающей конечную влажность смеси не более 20 %. Для этой цели рекомендуется также предварительный отжим внутренностей от туш животных (кишки, каныга) и сепарация крови с последующей переработкой только форменных элементов.

Такой подход позволяет существенно сократить количество конечного продукта, упростив задачу его реализации. Так, при переработке 10т мясокостных отходов по обычной экструзионной технологии образуется более 40 т готового продукта, а по предлагаемой технологической схеме — не более 8–10 т. При этом содержание протеина возрастает с 14–15 до 25–30 %.

Данная технология переработки мясокостных отходов реализуется в настоящее время на Балаковской птицефабрике.

Получаемый кормовой продукт можно рассматривать как зерновой экструдат, обогащенный природными витаминами, аминокислотами и жирами. Питательная ценность корма практически удваивается за счет его более чем 90 %-й усвояемости. Баро- и термообработку одновременно проходят как мясокостные отходы, так и растительная составляющая корма. Поэтому готовой продукт имеет высокую степень санитарной безопасности. Он характеризуется высоким содержанием смеси животного и растительного протеинов в легко усваиваемой форме: в процессе экструзии в белках животного происхождения разрушаются только вторичные связи, делая аминокислоты более доступными для пищеварения.

Основная составляющая растительного сырья — крахмал — гидролизуется и превращается в простые моносахариды и декстрины. В 5–8 раз увеличивается содержание растворимых веществ, что делает их более доступными воздействию пищеварительных соков и ферментов. Изменения, происходящие в сырье в процессе экструзии, повышают перевариваемость любых протеинов до 90 %, а усваиваемость лизина — до 88 %.

Липиды (жиры) сохраняют свои свойства, поскольку вызывающие их прогоркание липазы и липоксигеназы разрушаются, а природные стабилизаторы (лецитин и токоферолы) сохраняют свою активность. При экструзии жир плавится, соединяясь с крахмалом и равномерно распределяясь в объеме сырья. Животный жир является концентрированным источником энергии, способствует снижению количественного потребления корма и более высокой его конверсии, улучшает вкусовые качества, а также уменьшает содержание кормовой пыли в воздухе.

Наиболее сбалансированные по составу продукты получаются при использовании в качестве наполнителя зернобобовых, жмыхов и шротов подсолнечника, сои, рапса. В качестве растительного компонента также могут использоваться фуражное зерно и зерноотходы (в том числе некондиционные), отходы мукомольного производства, высушенные отходы спиртового и пивоваренного производств, солома, травяная мука, зеленая масса и другие отходы растениеводства (стебли, корзинки, лузга и т.д.). Сбалансированный продукт с высокой кормовой ценностью позволяет увеличить привесы, сократив при этом количество навоза и помета.

Продукт может быть получен как в виде россыпи, так и в виде гранул разного размера. На экструзию практически не влияет засоренность зерна семенами сорняков и других культур. Единственное требование к чистоте сырья — отсутствие металлических включений и механического мусора.

Полученный продукт имеет следующие усредненные характеристики: содержание протеина — 20–30 %, жира — 8–14 %, влаги — не выше 14,5 %, усваиваемость — не менее 90 %, энергетическая ценность — 12,2 – 13,0 МДж/кг, бактериальная чистота — 20–25 тыс. ед. (при норме 500 тыс. ед.), срок хранения — не менее 6 мес.

Себестоимость конечного продукта не превышает 7–8 руб./кг (при стоимости зернового наполнителя 5 руб./кг). При этом доля последнего в себестоимости составляет 50–60 %, электроэнергии — 15–20 %, зарплаты персонала — 8–10 %, амортизационных отчислений — 15–20 %, затраты на газ — до 2 %. С увеличением объема перерабатываемых отходов себестоимость снижается.

Предлагаемая современная экструзионная технология позволяет организовать практически безотходное производство, превратив биологические отходы в сравнительно дешевый и питательный корм с высокой степенью усвояемости и санитарной безопасности. Технология легко позволяет добавить операции введения витаминных добавок и премиксов для получения полноценных сбалансированных кормов с длительным сроком хранения.

Основными задачами по ее развитию в настоящее время будут разработка технических условий для переработки различных отходов и мероприятий по выводу этого продукта на рынок комбикормов.

- Крейг Андерсон. Лекции по свиноводству. // US Feed Grains Council. Октябрь 1995.

- Экспертиза кормов и кормовых добавок. — НСб.: Сиб. Унив. Изд-во, 2004.

- Патент РФ №2125812 ВНИИ мясной промышленности, 1999.

- Экструзионная переработка биологических отходов в корма. Птицеводство. 2008, № 7.

ИСТОЧНИК: Журнал Мясная индустрия. Сентябрь/ 2011

Канд.техн.наук А.Л. Гарзанов,

С.В. Капустин

Источник