Классификация машин для измельчения кормов и принципы измельчения

Мы поможем в написании ваших работ!

Мы поможем в написании ваших работ!

Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

Цель работы: изучить конструкцию и технологический процесс машин для измельчения и обработки грубых и концентрированных кормов, корнеклубнеплодов.

Машины для измельчения грубых кормов

Для механического измельчения грубых кормов применяются измельчители, которые представляют собой большую группу машин с различными принципами действия измельчающих аппаратов. В настоящее время используют дисковые и барабанные режущие аппараты, штифтовые измельчающие устройства, роторно-молотковые механизмы.

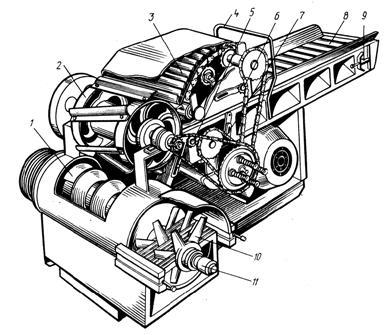

Измельчитель ИКВ-Ф-5А (Волгарь-5)

Устройство.Измельчитель предназначен для равномерного измельчения всех видов сочных и грубых кормов: силоса, корнеклубнеплодов, бахчевых культур, любой зеленой массы, сена, соломы, веточного корма. Все перечисленные корма можно перерабатывать раздельно, а также в различной смеси. В этом случае наряду с измельчением происходит перемешивание кормов. Измельчитель предназначен для животноводческих, птицеводческих и звероводческих ферм и может быть использован на переработке продуктов при закладке комбинированного силоса в хранилища.

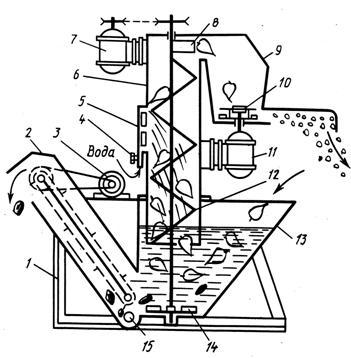

Рис. 1. Схема измельчителя кормов ИКВ-Ф-5А (Волгарь-5): 1 – приямок; 2 – транспортёр загрузки измельчённого корма; 3 – аппарат вторичного резания; 4 – нижнее окно корпуса; 5 – шнек; 6 – заточное устройство; 7 – режущий барабан; 8 – прессующий транспортёр; 9 – подающий транспортёр; 10 – электродвигатель.

Основные части измельчителя: рама; корпус; подающий и нажимной плавающий транспортер пластинчатого типа; режущий барабан первой ступени измельчения (частота вращения 725 мин-1) с шестью спиральными ножами и противорежущей пластиной; шнек; режущий барабан второй ступени (частота вращения 1000 мин -1) с девятью подвижными и неподвижными ножами; заточное приспособление, установленное на крышке корпуса; механизм привода (состоит из двухступенчатого цилиндрического редуктора с реверсом и клиноременных передач); пусковая и защитная аппаратура. Привод осуществляется от электродвигателя.

Технологический процесс. Подготовленный к измельчению корм укладывают ровным слоем на подающий транспортер 9, откуда он, подпрессованный транспортером 8, направляется к режущему барабану 7 первой ступени резания, где происходит предварительное измельчение до фракций 20…80 мм (рис. 1).

Измельчённая масса направляется шнеком 5 к аппарату вторичного резания 3, где корм подвижными и неподвижными ножами измельчается до фракций 2…10 мм. и выбрасывается через нижнее окно корпуса 4. Для удобства выгрузки кормов из под окна корпуса рекомендуется устроить приямок 1 с транспортером загрузки измельченного корма 2.

Измельчитель грубых кормов (ИГК-30Б)

Устройство. Измельчитель грубых кормов (ИГК-30Б)предназначен для измельчения сухих стебельчатых кормов (грубых кормов) с расщеплением их вдоль волокон. Применяется на фермах крупного рогатого скота. Промышленность выпускает измельчитель в двух исполнениях: ИГК-ЗОБ-1(навесной на трактор типа «Беларусь» с приводом от ВОМ) и ИГК-ЗОБ-II. (стационарный с приводом от электродвигателя).

Рис. 2. Технологическая схема измельчителя грубых: кормов ИГК-З0Б: 1 – дефлектор; 2 – регулируемый козырёк; 3 – диск; 4 – штифт; 5 – приёмная камера; 6 – прессующий транспортёр; 7 – питающий транспортёр; 8 – лопатка; 9 – ротор; 10 – лопасть ротора.

Измельчитель снабжен измельчающим аппаратом штифтового типа. Наличие в ИГК-30Б горизонтального 7 и прессующего 6 транспортеров облегчает загрузку машины и способствует увеличению ее производительности (рис. 2).

Технологический процесс. Корм, подлежащий измельчению, по транспортёру 7 (рис. 2) поступает к прессующему транспортёру 6 и направляется в приёмную камеру 5. До поступления в измельчающую камеру под действием собственной массы происходит отделение тяжелых примесей, которые выпадают через окно приемной камеры 5.

В измельчающей камере корм, проходя между штифтами 4 неподвижного и подвижного дисков 3 дробильной камеры измельчается (солома разрывается, расщепляясь вдоль и поперек волокон, длина резки соломы 30 мм) и далее воздушным потоком и лопатками 8 выбрасывается через дефлектор 1. Регулируемый козырёк 2 и механизм поворота позволяют равномерно распределить измельчённый корм по кузову транспортного средства. Для предотвращения распыливания корма транспортные средства должны быть оборудованы сетками.

Машины для обработки концентрированных кормов

В машинах для обработки концентрированных кормов используются следующие виды обработки исходного продукта: плющение, скалывание, размол или дробление при свободном ударе. Наиболее широкое применение нашло дробление свободным ударом, которое реализовано в молотковых дробилках. Простота устройства, высокая надёжность в работе, компактность установки обусловили возможность широкого их применения.

Наряду с этим молотковые дробилки обладают рядом недостатков: высокая энергоёмкость, неравномерность гранулометрического состава получаемого продукта, интенсивный износ рабочих органов.

В зависимости от организации рабочего процесса в рабочей камере различают дробилки открытого или закрытого типа.

По назначению дробилки могут быть специализированными (для дробления продукта одного вида) и универсальными. В зависимости от вида сепарации готового продукта они могут быть как решётные, так и безрешётные.

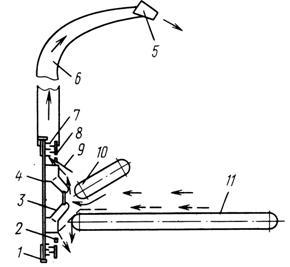

Дробилка молотковая КДМ-2,0

Устройство. Дробилка молотковая КДМ-2,0 предназначена для измельчения зерна и жмыха. Дробилка может применяться в кормоцехах, мельницах и кормоприготовительных отделениях при животноводческих фермах.

Кормодробилка молотковая КДМ-2,0 (рис. 3 а) состоит из рамы, бункера с двумя магнитными сепараторами, дробильной камеры с барабаном, циклона со шлюзовым затвором, фильтрующего рукава, вентилятора, электропривода и пускового оборудования.

Основной технологический процесс проходит в дробильной камере (рис. 3 б), которая состоит из чугунного корпуса 2 со вставными боковинами, несущих корпусов подшипников главного вала дробилки и задней стенки, выполненной в виде откидывающейся крышки 6. Внизу крышка дробильной камеры имеет окно, к которому на быстросъемных замках жестко крепят всасывающий трубопровод вентилятора 3.

Технологический процесс. Для получения необходимой фракции измельчения перед запуском дробилки необходимо открыть откидную крышку дробильного барабана и поставить соответствующее сменное решето. Для мелкого дробления в камеру дробилки вставляют решето с отверстиями – 4 мм, среднего – 6мм и крупного– 8мм. Величина подачи продукта в дробильную камеру регулируют заслонкой приёмного бункера, а загрузка машины контролируется амперметр-индикатором, показания которого не должны превышать 55-ампер.

Рис. 3. а) Дробилка молотковая КДМ-2,0: 1 – дробильная камера; 2 – вентилятор; 3 – шлюзовой затвор; 4 – циклон; 5 – фильтрующий рукав; 6 – бункер; 7 – привод.

б) Дробильная камера: 1 – дробильный барабан; 2 – корпус дробильного барабана; 3 – вставная выбросная горловина; 4 – решето сменное; 5 – выбросной люк дробильной камеры; 6 – крышка дробильной камеры; 7 – зарешетная полость; 8 – зерновой ковш; 9 – регулировочная заслонка; 10 – электродвигатель.

Из приёмного бункера зерно, проходя по наклонному днищу горловины, очищается магнитным сепаратором от металлических предметов и попадает в дробильную камеру, где под действием ударов молотков, дек и решета измельчается. Измельчённые частицы корма через отверстия решета поступают в зарешётное пространство, откуда отсасываются вентилятором и транспортируются в циклон. В циклоне, вследствие образовавшегося в нём интенсивного завихрения, происходит отделение воздуха от продукта, который через шлюзовой затвор порциями выдаётся в мешкотару, подвешенную к раструбу. Воздух, через обратный трубопровод, фильтрующий рукав и приёмный патрубок поступает обратно в дробильную камеру.

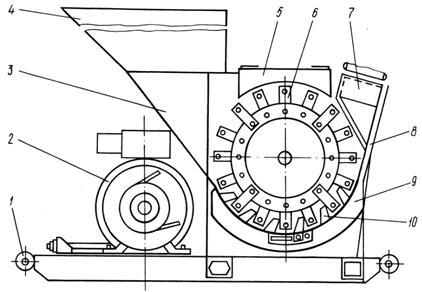

Дробилка безрешётная ДБ-5

Устройство. Дробилка безрешётная ДБ-5предназначена для измельчения различных видов фуражного зерна для животных и птицы. Выпускают в двух исполнениях: ДБ-5-1 – укомплектована самой дробилкой, загрузочным и выгрузным шнеками и шкафом управления. ДБ-5-2 – укомплектована только дробилкой и укороченным загрузочным шнеком.

Основные сборочные единицы дробилки крепятся к корпусу. В горловине корпуса установлены разделительная камера 2 и кормопровод 3 (рис. 4 а).

Рис. 4. а) Устройство ДБ-5: 1 – фильтр; 2 – разделительная камера; 3 – кормопровод; 4 –механизм управления заслонками; 5 – ведомый двухступенчатый шкив; 6 – скоба; 7 – рамка; 8 – бункер; 9 – ротор; 10 – рама; 11 – корпус; 12 – крышка откидная; 13 – втулочно-пальцевая муфта; 14 – электродвигатель; 15 – привод заслонки.

б) Технологическая схема дробилки ДБ-5: 1 – шнек загрузочный; 2 – бункер; 3 – камера дробильная; 4 – кормопровод; 5 –разделительная камера; 6 – дефлектор; 7 – возвратный канал; 8 – заслонка; 9 – окно прохода готовой продукции; 10 – шнек дробилки; 11 – козырек; 12 – рециркуляционный канал воздуха; 13 – фильтр; 14 – выгрузной шнек; 15 – датчики уровня; 16 –дополнительный шнек; 17 – деки; 18 – заслонка подачи; 19 – магнит.

Бункер имеет загрузочную и смотровую горловины. В нижней части бункера установлен привод заслонки 15, а на наклонной стенке – батарея постоянных магнитов для улавливания металломагнитных примесей. По вертикали в бункере установлены датчики нижнего и верхнего уровней зерна, посредством которых включается и отключается загрузочный конвейер.

Степень загрузки дробилки регулируют поворотом заслонки как от привода, так и вручную рычагом. При ручном управлении, контроль за загрузкой ведут по показаниям амперметра-индикатора. При установившемся заданном режиме рычаг фиксируют.

Технологический процесс. Зерно дополнительным шнеком 16 и загрузочным конвейером 1 подаётся в приёмный бункер дробилки, в котором размещены датчики уровня 15 (рис. 4 б). Верхний датчик останавливает поступление зерна в бункер, а нижний – включает конвейер в работу. Зерно из бункера через загрузочное окно, регулируемое заслонкой 18, проходит через магнит19 и циркулирующим по замкнутому контуру воздухом, подаётся в дробильную камеру 3.

Измельчённый продукт по кормопроводу 4 потоком воздуха выбрасывается на сепарирующее устройство, где разделяется на фракции. Готовый продукт поступает в разделительную камеру 5, откуда выгрузным шнеком подаётся в тару или на линию приготовления кормосмесей. Крупная фракция по возвратному кормопроводу направляется в дробильную камеру на повторное измельчение. В разделительной камере установлена специальная заслонка 8, при помощи которой измельчённый продукт предварительно разделяется на мелкую и крупную фракции.

Источник

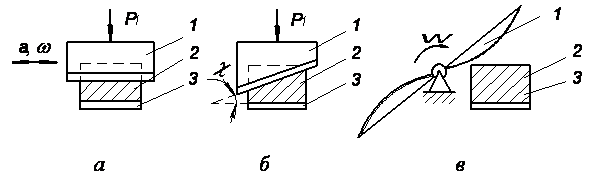

Резание – один из

видов измельчения, связанный с применением

лезвия. При резании уменьшается линейный

размер материала, увеличиваются число

новых частиц и их суммарная площадь

боковой поверхности.

Для резания

характерно образования плоских

поверхностей, частиц более или менее

правильной формы (пластинки, параллелепипеды,

кубы и т.д.).

Процесс резания

лезвием представляет собой частный вид

измельчения и потому подчинен общим

законам измельчения материалов под

действием внешних сил. Однако этот

процесс имеет и свои особенности. В

частности, важное значение имеет характер

движения ножа относительно перерезаемого

продукта.

В зависимости от

этого фактора резание разделяют на

рубящее и скользящее.

При рубящем резании

лезвие перемещается относительно

продукта перпендикулярно режущей

кромке, при скользящем – под некоторым

углом к режущей кромке лезвия.

Измельчение

резанием (см. рисунок 4.4) осуществляется

ножами, движущимися навстречу друг

другу. Один из ножей может быть неподвижным

(противорез). Ножи могут иметь поступательное

и вращательное движение.

Рисунок 4.4 –

Измельчение резанием

Измельчение

скалыванием или крошением (ломание)

осуществляется зубчатыми поверхностями,

придающими измельченному материалу

деформацию изгиба или скола. При любом

способе измельчения к материалу

предъявляются определенные требования,

которые, как правило, излагаются в

зоотехнических требованиях при разработке

той или иной измельчающей машины.

Крупность частиц

зерновых концентрированных кормов

должна быть не более: для КРС – 3 мм,

свиней и птицы – 1 мм, если эти концкорма

используются для приготовления влажных

мешанок. Если используют плющенное или

экструдированное зерно, частицы

допускаются более крупными. При этом

пылевидных частиц должно быть минимально.

Любой корм до и

после обработки не должен содержать в

себе твердых примесей и металлических

включений, семян сорных растений.

Влажность

измельченных концентрированных кормов,

подлежащих длительному хранению, не

должна превышать 14…15 %.

Из известных

способов механического воздействия на

зерно с целью его разрушения, таких как

удар, сжатие, сдвиг, резание, истирание

и т.д., наиболее широкое применение в

практике кормоприготовления нашли

удар и сжатие.

Однако в большинстве

оборудования этим видам деформации

сопутствуют другие. Например, в молотковой

дробилке наряду с измельчением ударом

присутствует истирание, в вальцовом

рифленом станке к сжатию присоединяется

сдвиг и т.д. В одних случаях это явление

желательное, в других – нет, поскольку

способствует переизмельчению.

Выбор способа

измельчения определяется рядом факторов,

в числе которых вид корма, физико-механические

свойства измельчаемого зерна, требования

технологии подготовки кормов,

зоотехнические требования к корму для

различных видов животных.

Свойства измельчаемого

материала, определяющие эффективность

его измельчения, зависят от температуры

и влажности. При сухих методах измельчения

влажность оказывает отрицательное

влияние, в том числе из-за налипания

измельченного продукта на рабочие

поверхности.

Рис. 1.20. Схема

рубящего резания

Рассмотрим далее

скользящее резание, при котором лезвие

внедряется в материал под некоторым

углом (рис.1.21

а),

называемым углом скольжения.

Рис. 1.21. Схема

скользящего резания (а)

и возникающие при нем явления: б

– трансформация кромки лезвия; в

– трансформация

угла заточки ножа

Скользящее резание

может быть осуществлено различными

способами (рис.1.23): а) при помощи вибраций

ножа; б) установкой ножа под углом к

противорежущей пластине; в) выполнением

режущей кромки по некоторой кривой, что

характерно для вращательных рабочих

органов.

Соответственно

различают вибрационное, наклонное и

плосковращательное виды резания. В

последних двух случаях материал будет

скользить относительно ножа только в

том случае, если

угол

раствора

режущей пары больше угла трения

материала

о лезвие. В

противном случае скользящее резание

будет вырождаться в рубящее.

Рис. 1.23. Виды

резания со скольжением: а)

вибрационное; б) наклонное; в)

плосковращательное: 1 – нож, 2 –

перерезаемый материал; 3 – противорежущая

пластина

Измельчитель

кормов ИКВ-5А «Волгарь-5»

(рис. 1.25) состоит из подающего 8

и уплотняющего 3

транспортеров,

аппаратов первичного 2

и вторичного 10

резания,

натяжного

устройства подающего транспортера 9,

натяжных звездочек 5,

6,

7

и автомата отключения 11.

Подаваемый из

кормоприемника-питателя корм располагается

(или укладывается вручную) ровным слоем

на подающем транспортере 8,

уплотняется натяжным транспортером 3,

а затем

направляется в аппарат первичного

резания. Ножевой барабан 2

предварительно измельчает массу до

размеров частиц резки 20 – 80 мм. Спиральные

ножи барабана в сечении имеют Г-образную

форму, их лезвия описывают окружность

диаметром 450 мм.

На барабане

установлено 6 ножей с углом заточки

35°40′ и углом подъема винтовой линии 70°.

Угол заточки противорежущей

пластины 75°. Зазор между лезвием

ножей и противорежущей пластиной

устанавливают в пределах 0,5 – 1 мм.

Измельченный режущим барабаном корм

падает на шнек 1

и направляется им в аппарат вторичного

резания, состоящий из 9 подвижных и 9

неподвижных ножей. Этот аппарат измельчает

корм до фракции размером 2 – 10 мм. Готовый

корм выбрасывается через нижнее окно

в корпусе измельчителя на транспортер,

расположенный в приямке.

Аппарат вторичного

резания устроен следующим образом. В

желобе по всей ширине корпуса измельчителя

расположен шнек диаметром 440 мм, имеющий

на концах консольные валы. На консольный

вал со шпоночной канавкой со стороны

выхода продукта надета втулка с шлицевой

наружной поверхностью. На шлицованную

часть этой втулки надеты чередующиеся

подвижные (со шлицами) и неподвижные

(без шлиц) ножи. Последние своими наружными

концами закреплены на неподвижных

планках на корпусе.

Таким образом,

многоножевой дисковый режущий аппарат

щелевого типа осуществляет двухопорное

резание ножами с П-образной режущей

кромкой и углами заточки, равными 90°.

Этот аппарат более энергоемкий по

сравнению с соломосилосорезкой, но он

позволяет получить тонкое измельчение

и более равномерный гранулометрический

состав частиц.

Рис. 1.25. Измельчитель

кормов ИКВ-5В «Волгарь-5»: 1

– шнек; 2 –

аппарат

первичного резания; 3

– уплотняющий

транспортер; 4

– скоба

управления; 5,

6,7 – натяжные

звездочки; 8

– подающий

транспортер; 9

– натяжное

устройство подающего транспортера; 10

– аппарат

вторичного резания; 11

– автомат отключения

«Волгарь-5» может

работать по трем технологическим схемам

– измельчение корма для крупного

рогатого скота, для свиней и для птицы.

При измельчении грубых и сочных кормов

для крупного рогатого скота в работу

включают только аппарат первичного

резания. Необходимую крупность частиц

для свиней и птицы достигают путем

изменения угла установки лезвия первого

подвижного ножа аппарата вторичного

резания относительно конца витка шнека.

При измельчении корма для птицы этот

угол должен быть 9° (по направлению

вращения ножей), а для свиней – 54° (против

направления вращения). Все последующие

ножи располагают по спирали через 72°

против направления вращения ножей.

Измельчитель

грубых кормов ИГК-30Б

(рис. 1.26) является модернизированной

моделью измельчителя ИГК-30 и по сравнению

с последним имеет большую производительность,

измельчает солому повышенной влажности

(до 30%) и обеспечивает более высокое

качество измельчения. Измельчитель

может применяться в поточных линиях

кормоцехов. Машина состоит из рамы,

питающего транспортера, измельчающего

аппарата, поворотного дефлектора и

электродвигателя мощностью 30 кВт.

Питатель состоит

из горизонтального 11

и наклонного

уплотняющего 10

транспортеров,

обеспечивающих механизацию загрузки

корма в машину. Измельчающий аппарат —

штифтового типа. Штифты в поперечном

сечении имеют клиновидную форму и

установлены заост р енной

енной

гранью вперед по ходу движения, что

позволяет осуществлять более интенсивное

рубящее действие.

Рис. 1.26. Схема

измельчителя грубых кормов ИГК-30Б: 1

– лопатки; 2

– отражатель;

3 – лопасти

ротора; 4 –

подвижный

диск; 5 –

регулируемый козырек; 6

– поворотный

дефлектор; 7

– штифты; 8

– неподвижный

диск; 9 – приемная камера;

10, 11 –

горизонтальный

и наклонный уплотняющие транспортеры

Измельчитель

ИРМ-50

предназначен для измельчения початков

и зерна кукурузы повышенной и нормальной

влажности, заготовки комбинированного

силоса для свиней, приготовления кормовых

смесей из грубых и сочных кормов для

крупного рогатого скота и овец.

Состоит (рис. 1.27) из рамы, барабана, деки

в сборе с противорежущими элементами

и рифлеными пластинами, камеры,

дефлектора, загрузочного лотка. Привод

осуществляется от электродвигателя

или вала отбора мощности трактора

К-701.

Измельчающий

аппарат молоткового типа служит для

захвата комбинированными рабочими

органами корма, подаваемого в загрузочный

лоток, расщепления корма на части

относительно противорежущих ножей

деки, перетирания продукта о рифленые

планки деки и подачи в высокий

продуктопровод или низкий силосопровод.

Ножи – молоткового типа, а противорежущие

элементы выполнены в виде усеченных

пирамид и шарнирно закреплены на

деке.

На плоскостях

ножей и противорежущих элементов

выполнены продольные канавки, которые

образуют боковые режущие кромки. Это

обеспечивает устойчивость технологического

процесса и снижение затрат энергии на

работу измельчителя. Ножи (молотки)

закреплены на барабане шарнирно, а

противорежущие элементы установлены

на осях в гнездах деки. Оси удерживаются

от проворачивания рычагами. Измельчитель

укомплектован сменным дефлектором для

подачи массы в траншею или в транспортные

средства.

Рис.

1..27. Схема растительных материалов ИРМ

– 50: 1–

рама; 2

– электродвигатель; 3

– щиток; 4

– бункер; 5

– крышка; 6

– ножи;

7,

8

– ролики; 9

– дека; 10

– противорежущий элемент

Измельчитель-камнеуловитель-мойка

ИКМ-Ф-10

(рис. 1.28) предназначен для очистки

корнеклубнеплодов от камней, их мойки

и измельчения на частицы размером до

10 мм (для свиней) или ломтики толщиной

до 15 мм (для крупного рогатого скота).

Измельчитель агрегатируется с

транспортерами-питателями ТК-5 или

ТК-5Б, а также может быть использован

как самостоятельная машина при

установке в утепленных помещениях,

оборудованных водопроводом и

простейшей системой канализации.

Измельчитель

ИКМ-Ф-10 имеет три рабочих органа: моечный

шнек; измельчающий аппарат дискового

типа; транспортер, приводимый в работу

от мотора-редуктора.

Рабочий

процесс протекает

следующим образом.

Ванну заполняют водой до уровня, который

поддерживается сливным патрубком на

кожухе выгрузного транспортера.

Корнеклубнеплоды транспортером-питателем

подают в моечную ванну, где их отмывают

вихревыми потоками воды, создаваемыми

крылачом, и освобождают от камней. Далее

корнеклубнеплоды поступают на шнек и

вторично отмываются от грязи встречным

потоком воды в шнеке, затем по откидному

направляющему кожуху отбрасываются

в камеру измельчения. Измельчающий

аппарат состоит из литого корпуса и

двух дисков. На верхнем диске закреплены

два горизонтальных ножа, а на нижнем –

четыре вертикальных. Оба диска

установлены на валу электродвигателя.

Переходник (коробка), соединяющий

шнек с измельчителем, имеет крышку,

которая в случае забивания измельчителя

кормом отклоняется и предохраняет

шнек от поломок.

Рис.

1.28. Схема измельчителя корнеклубнеплодов

ИКМ–Ф–10: 1

– рама; 2

–

транспортер; 3,

7,

11 –

электродвигатели; 4

– вентиль; 5

– душевое устройство; 6

– кожух;

8–

выбрасыватель; 9–

крышка

измельчающего аппарата; 10

–

измельчающий аппарат; 12

–

шнек мойки; 13

–

ванна; 14

–

диск-крылач; 15

–

люк

Степень

измельчения регулируют изменением

частоты вращения режущих дисков.

С этой целью измельчитель оборудован

сменными шкивами.

Источник