Машины и оборудование для обработки кормов

Машины и оборудование для приготовления грубых кормов

Общие сведения о грубых кормах

К грубым кормам относят сено (трава, высушенная до влажности 15…17%), солому (сухие стебли сельскохозяйственных культур, остающиеся после обмолота), мякину (остатки от обмолота зерна). Ценность грубых кормов заключается в большом количестве клетчатки.

При обработке и приготовлении грубых кормов перед раздачей могут выполняться следующие операции – резка (или измельчение), смешивание, запаривание, дрожжевание, обработка химическим составом. В зависимости от используемой технологической схемы эти операции могут сочетаться в различных комбинациях и последовательности.

Во всех технологических схемах по приготовлению грубых кормов используется одна из основных операций резка или измельчение.

Грубые корма, преимущественно сено и солома, могут храниться россыпью в скирдах или спрессованными в тюки и рулоны. С учетом этого и способа обработки грубых кормов выбирают технологическую схему приготовления, машины и оборудование, составляют технологическую линию.

Грубые корма измельчаются в машинах за счет удара шарнирно подвешенными молотками, разрыва жестко закрепленными штифтами или ножами, резания лезвием. Рабочими органами служат молотки, штифты, ножи, сегменты жатвенных машин и др.

В технологических линиях обработки грубых кормов наряду с измельчением реализуются, как правило, и другие способы обработки. Например, на технологической линии обработки соломы ЛОС-1 происходят измельчение, ощелачивание и нагрев соломы.

Измельчитель рулонов и тюков ИРТ-165Ф

Измельчитель рулонов и тюков ИРТ-165Ф (а также его аналог – ИРТ-Ф-80) предназначен для измельчения соломы, сена и других грубых кормов, заготовленных в рулонах и тюках, обвязанных шпагатом, или в рассыпном виде, и подачи измельченной массы в транспортные средства.

При измельчении тюков, обвязанных проволокой, ее необходимо предварительно удалить.

Существует две модификации этого измельчителя: передвижной ИРТ-165-01 и стационарный ИРТ-165-02.

Измельчитель агрегатируют с тракторами Т-150К или К-701 или равноценного тягового класса.

Производительность при измельчении соломы влажностью 15,6 % составляет 6,8 т/ч, при измельчении соломы в тюках влажностью свыше 25 % – до 15 т/ч, пропускная способность при измельчении рулонов сена влажностью 20 % и наличии сменного решета с отверстиями диаметром 75 мм составляет 16 т/ч.

Измельчитель грубых кормов ИГК-З0Б

Измельчитель грубых кормов ИГК-З0Б предназначен для измельчения соломы, сухих стеблей кукурузы, грубостебельного сена с одновременным расщеплением сечки вдоль волокон. Измельчитель не приспособлен для измельчения влажных зеленых кормов.

Подлежащий измельчению грубый корм подается на транспортер, уплотняется наклонным транспортером и направляется в приемную камеру. Здесь солома подхватывается воздушным потоком, создаваемым лопатками ротора, и перемещается в дробильную камеру. Проходя между неподвижными штифтами деки и подвижными штифтами вращающегося ротора, солома разрывается, расщепляется вдоль волокон, перетирается и выбрасывается воздушным потоком и лопатками ротора из дробильной камеры, а затем дефлектором направляется в тележку, на транспортер или в хранилище.

Производительность машины в основное время при влажности корма 35 % – 0,8 т/ч, при влажности 14 % – 3,0 т/ч. Установленная мощность 30 кВт.

Измельчитель-смеситель кормов ИСК-ЗА

Измельчитель-смеситель кормов ИСК-ЗА предназначен для измельчения соломы, сена и других грубых кормов, и смешивания их при приготовлении полноценных кормосмесей.

Степень измельчения и качество смешивания регулируют за счет подбора ножей и изменения зазора между ножами и противорезами.

При смешивании кормов предусмотрено внесение микродобавок, а при химической обработке соломы – растворов химических веществ через форсунку. Производительность машины 4…6 т/ч.

Сено, солому, кукурузные початки, стержни и зерно можно измельчать на измельчителях ИГК-Ф-4, ИРМА-15, а также на молотковой дробилке ДКМ-5.

Измельчитель ИРМ-50

Измельчитель ИРМ-50 применяют для измельчения початков и зерна кукурузы повышенной и нормальной влажности, заготовки комбинированного силоса для свиней и приготовления кормовых смесей из грубых и сочных кормов для КРС и овец.

Измельчитель имеет рабочий орган молоткового типа. Ножи (молотки) закреплены на барабане шарнирно, а противорежущие элементы установлены на осях в гнездах деки. Привод осуществляется от вала отбора мощности трактора или электродвигателя.

Линия измельчения соломы ЛИС-3

Линия измельчения соломы ЛИС-3 служит для измельчения сена и соломы любой влажности в тюках, рулонах и рассыпном виде. Выпускается в двух исполнениях – с механическим транспортером и пневмотранспортером.

Линия включает в себя питатель-измельчитель ПС-Ф-6, транспортер, измельчитель-смеситель ИСК-ЗА и выгрузной транспортер с поворотом на 90°.

Производительность 3,5 т/ч.

Линия ЛИС-3 входит в комплект оборудования линии обработки соломы ЛОС-1.

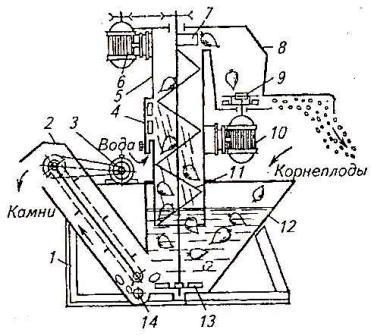

Рис. 2. Линия измельчения соломы ЛИС-3:

1 – питатель-измельчитель ПС-Ф-6; 2- конвейер; 3 – режущие барабаны; 4 – шнек; 5 – битер; 6 – транспортер-дозатор АВБ-0,4; 7 – головка; 8 – ротор; 9 – измельчитель-смеситель ИСК-3; 10 – выгрузной транспортер ТС-40М

Измельчитель ИКВ-Ф-5А («Волгарь-5А»)

Измельчитель ИКВ-Ф-5А предназначен для измельчения всех видов сочных и грубых кормов, силоса, корнеклубнеплодов, бахчевых культур, а также рыбы.

Машина ИКВ-Ф-5А может работать по трем технологическим схемам – измельчение корма для крупного рогатого скота, свиней и птицы. При измельчении грубых и сочных кормов для крупного рогатого скота в работу включают только аппарат первичного резания.

Производительность машины до 6,5 т/ч.

Как уже указывалось ранее, кроме приведенных выше машин для измельчения грубых кормов могут быть использованы дробилки КДУ-2, ДКМ-5 и измельчитель молоткового типа ИРМА-15 и другие.

***

Машины и оборудование для приготовления корнеклубнеплодов

Источник

В соответствии с технологией приготовления концентрированных кормов они должны предварительно очищаться от посторонних примесей. Для этих целей применяют ситовые, воздушно-ситовые и магнитные сепараторы.

Ситовые сепараторы очищают зерно от различных примесей путём разделения по ширине и толщине на решетах с круглыми и продолговатыми отверстиями. Ситовые сепараторы типа ЗСМ имеют три типа сит: приёмные, сортировочные и подсечные, которые подбирают в зависимости от формы и размеров очищаемого зерна. Производительность сепараторов от 1,5 до 10 т/ч.

Воздушно-ситовые сепараторы очищают зерно от примесей по длине, ширине и аэродинамическим свойсвам. Кроме решёт они имеют дополнительный вентилятор и пневмосепарирующий канал с осадочной камерой для отделения лёгких примесей. Выпускают четыре модификации ситовых сепараторов производительностью от 2,5 до 100 т/ч.

Магнитные сепараторы служат для выделения из кормов металлических магнитных примесей. Устанавливают магнитные сепараторы перед дробилками, грануляторами или же после смесителей. Эти сепараторы выпускаются с постоянными магнитами и электромагнитами.

Для очистки применяют сепараторы типа МК и МКА, выполненные в виде колонок с постоянным магнитом, магнитные аппараты типа МА, электромагнитные барабанные сепараторы типа ЭМ, СЭ и БСЭ, а также ленточные электромагнитные сепараторы ДЛ-1с.

В соответствии с зоотехническими требованиями размер частиц концентрированного корма после измельчения должен быть не более 3 мм для крупного рогатого скота и лошадей, до 1 мм для свиней и птицы при кормлении полужидким кормом и 2…3 мм для птицы при сухом кормлении. Присутствие пылевидной фракции корма не должно превышать 2…3%, так как пылевидные частицы плохо смачиваются слюной животных и желудочным соком и поэтому плохо перевариваются.

Одна из главных технологических операций подготовки концентрированных кормов к вскармливанию – их измельчение. Равномерное измельчение корма способствует лучшему усвоению питательных веществ, снижению затрат энергии животными на разжёвывание, а также лучшему смешиванию ингредиентов при подготовке комбикормов.

Различают помол:

тонкий (степень помола М = 0,2…1,0)

средний (М = 1,0…1,8 мм)

грубый (М = 1,8…2,6 мм)

Степень помола определяют опытным путём с помощью решетного классификатора, состоящего из набора сит с отверстиями различных диаметров.

Степень помола на дробилке можно регулировать путём замены решёт.

В основу работы существующих машин для измельчения зерновых и брикетированных кормов заложены следующие принципы: плющение путём сжатия, раскалывания, размол, разбивание, растирание. Измельчение проводится молотковыми, вальцовыми и жерновыми дробилками и мельницами.

В кормоцехах и кормоприготовительных отделениях ферм применяют молотковые дробилки КДУ-2,0; КДМ-2,0; ДКУ-1,0; Ф-1М; ДДМ-5,0; безрешётную дробилку ДБ-5 и другие, для измельчения солей микроэлементов – дробилки типа ДДК, А1-ДДП и др. Комбикормовые заводы большой мощности оборудуют дробилками типа А1-ДДП-5 и А1-ДДР-10 производительностью 5…10 т/ч.

Универсальная дробилка КДУ-2,0 применяется для измельчения фуражного зерна, кукурузных початков, жмыха, сена, зелёных кормов, корнеклубнеплодов.

Безрешетная дробилка ДБ-5 предназначена для измельчения фуражного знерна влажностью до 17%. Она состоит из трёх частей дробилки, загрузочного и выгрузного шнеков.

Каждая часть имеет индивидуальный привод от электродвигателя.

Дробилка выпускается в двух исполнениях:

ДБ-5-1 – с загрузочным и выгрузными шнеками

ДБ-5-2 – без загрузочного и выгрузного шнеков.

Технологический процесс измельчения зерна на дробилке протекает так. Зерно подаётся загрузочным шнеком в бункер. Включается и отключается шнек автоматически с помощью верхнего и нижнего датчиков, расположенных в бункере. Из бункера через отверстие заслонки зерно проходит под постоянным магнитом, очищается от металлических примесей и поступает в дробильную камеру, где измельчается молотками дробилки. Под действием инерционных сил дроблёное зерно выбрасывается по кормопроводу через сепаратор и разделительную камеру, откуда шнеком и выгрузным шнеком направляется в тару или на дальнейшую обработку. В камере установлена заслонка, которая делит измельчённое зерно на мелкую и крупную фракции. Крупная фракция снова направляется на помол. Степень помола регулируется положением деки относительно рабочих концов молотков, а также подачей зерна в камеру заслонкой. Рабочие органы дробилки приводятся в действие от электродвигателя мощностью 30 кВт, а шнеки – от электродвигателей мощностью 1,1 кВт каждый. Производительность дробилки 4,6 т/ч. Дробилка может использоваться отдельно или в комплекте оборудования технологической линии кормоцехов.

Жерновые и шаровые мельницы применяются наряду с молотковыми дробилками для измельчения концентрированных кормов. Рабочие органы таких мельниц – жернова, изготовленные из цельного камня или крошки твёрдых пород (кремния, кварца, корунда и др.). Мельницы работают по принципу растирания. Степень помола регулируется за счёт изменения частоты вращения жерновов между ними.

Для плющения зерна с целью сохранения питательных ценностей и улучшения кормовых качеств применяют вальцовые дробилки (плющилки) типа ЗМ. Зерно плющат до толщины 06…1,2 мм и скармливают животным в смеси с другими составляющими.

Для плющения влажного фуражного зерна с последующей его консервацией система машин предусматривает специальный агрегат производительностью 5 т/ч.

Агрегат ПЗ-3,0 для приготовления хлопьев из зерна используют для влаготепловой обработки и плющения фуражного зерна на животноводческих фермах.

Влаготепловая обработка зерна с плющением способствует улучшению вкусовых качеств кормов, повышает их усвояемость, питательную ценность углеводного и протеинового комплексов в зёрнах злаовых и бобовых культур, разрушает вредные вещества, очищает заплесневелые зёрна от нежелательной микрофлоры, а также почти полностью уничтожает семена сорнякв. Введение в рационы плющёного зерна повышает удой коров и привесы молодняка крупного рогатого скота на откорме на 7…9%.

Агрегат устанавливают в линиях переработки зерна кормоцеха или в линиях обогащения стебельчатых культур (сена, силоса) перед вскармливанием животным. Он состоит из загрузочного механизма, камнеотделителя, пропаривателя с камерой томления, барабанного дозатора, двухвалковой плющилки с гладкими вальцами и выгрузного механизма.

Фуражное зерно из загрузочной ямы подаётся в пропариватель, где прогревается и увлажняется, после чего через дозатор направляется в вальцевую плющилку. Расплющенное до требуемой толщины зерно поступет в транспортные средства.

Агрегат работает в автоматическом режиме. Период обработки, а следовательно и производительность плющилки, устанавливают в зависимости от вида перерабатываемого зерна. Пар подводят от парового котла.

Производительность агрегата 3…5 т/ч. Рабочие органы агрегата приводятся в действие при помощи семи электродвигателей общей мощностью 38,3 кВт.

Шнековый пресс-экструдер КМЗ-2М применяют для получения карбамидного концентрата методом экструзии из смеси дроблёного зерна (75%), гранулированного карбамида (20%) и бетонита натрия (5%). Карбамидный концентрат содержит большое количество белка, необходимого для крупного рогатого скота и овец. Использование в рационе жвачных животных карбамида позволяет высвободить большое количество белковых концентратов для производства комбикормов свиньям и тпице.

Применяются два способа приготовления концентрата: сухая и влажная экструзия с гидротермической обработкой готовой смеси.

Сухая экструзия осуществляется при помощи пресс-экструдера КМЗ-2М.

Источник

Корм, приготовленный для сельскохозяйственных животных, должен отвечать зоотехническим требованиям, которые изложены в стандартах либо технических условиях. Чтобы привести различные кормовые материалы к указанным требованиям, используются различные способы обработки кормов. Способы обработки кормов подразделяются по роду затраченной на технологический процесс энергии на тепловые, механические, биологические, химические, а также комбинированные.

Подготовка к скармливанию различных видов кормов состоит из следующих механических операций: мойка, измельчение, запаривание и прочее, которые не только увеличивают питательность и вкусовые качества кормов, но и повышают усваиваиваемость пищи организмом животного. Получение полнорационных кормовых смесей происходит за счёт включения в технологический процесс механизированного приготовления кормов таких операций как дозирование, смешивание, брикетирование и гранулирование.

В целом технология обработки и последующего приготовления кормов зависит исключительно от конкретных условий и особенностей того или иного хозяйства, зоотехнических требований и экономической целесообразности использования определённых способов обработки. Число задействованных машин при этом должно быть минимальным, но достаточным, чтобы приготовление кормов проводилось в соответствии с утверждённой технологией.

В животноводстве используются грубые, сочные и концентрированные корма, сенная и травяная мука, комбикорма, карбамидный концентрат, а также различные обогатительные добавки.

Чтобы обеспечить комплексную механизацию приготовления кормов к скармливанию в кормоцехах из машин, которые соответствуют каждому виду корма, создаются поточные технологические линии (ПТЛ).

К грубым кормам относятся: сено, солома, тростник, мякина, стебли кукурузы, шелуха семян ряда культур. Ввиду того, что в них содержится до 40% трудноперевариваемой клетчатки, без предварительной подготовки такой корм плохо поедается животными. Чтобы улучшить поедаемость, грубые корма подвергают измельчению и тепловой обработке. Повысить не только поедаемость, но и питательность и перевариваемость помогают следующие способы обработки:

биологический – ферментная обработка, дрожжевание;

химический – обработка аммиачной водой, ощелачивание, кальцинирование;

баротермический – осахаривание.

Для измельчения зелёных и грубых кормов используются измельчитель грубых кормов ИГК-30Б; измельчитель кормов ИКВ-Ф-5А «Волгарь-5А»; измельчитель-смеситель кормов ИСК-3; измельчитель тюков и рулонов ИРТ-165 (в стационарной и передвижной модификациях). Измельчение грубых кормов в машинах происходит за счёт резания лезвием, удара шарнирно подвешенными молотками, разрыва жёстко закреплёнными ножами либо штифтами. Рабочими органами являются ножи, штифты, молотки, сегменты жатвенных машин и прочее.

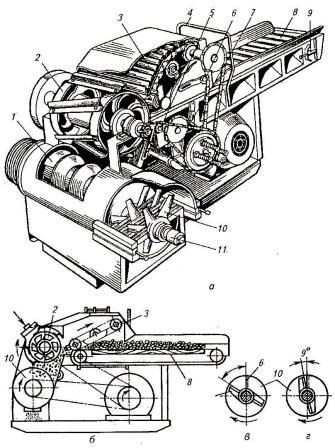

Измельчитель ИКВ-Ф-5А «Волгарь-5А» состоит из подающего (8) [рис. 1.] и уплотняющего (3) транспортёров, аппаратов первичного и вторичного резания, натяжного устройства (9), натяжных звёздочек (5), (6), (7) и автомата отключения (11). Мощность привода равна 22 кВт.

Рис. 1. ИКВ-Ф-5А «Волгарь-5А».

а) – Общий вид;

б) – Технологическая схема;

в) – Установка лезвий ножей аппарата вторичного резания на измельчение корма для свиней;

г) – Установка лезвий ножей аппарата вторичного резания на измельчение корма для птицы;

1) – Шнек;

2) – Ножевой барабан;

3) – Уплотняющий транспортёр;

4) – Скоба управления;

5) – Натяжная звёздочка;

6) – Натяжная звёздочка;

7) – Натяжная звёздочка;

8) – Подающий транспортёр;

9) – Натяжное устройство;

10) – Аппарат вторичного резания;

11) – Автомат отключения.

Корм, подаваемый из кормоприёмника-питателя, распределяется (либо укладывается вручную) ровным слоем на подающем транспортёре (8), уплотняется транспортёром (3), а затем поступает в аппарат первичного резания. Ножевой барабан (2) предварительно измельчает массу на частицы до размеров резки (20-80 мм). В сечении спиральные ножи барабана имеют Г-образную форму, а их лезвия описывают окружность диаметром 450 мм. Зазор между шестью ножами, которые смонтированы на барабане, и противорежущей пластиной устанавливается в пределах 0,5-1 мм.

Измельчённый режущим барабаном корм падает на шнек (1) и направляется им в аппарат вторичного резания (10), который состоит из 9-ти подвижных и 9-ти неподвижных ножей. Данный аппарат измельчает корм на частицы размером 2-10 мм. Готовый корм выбрасывается через нижнее окно в корпусе измельчителя на транспортёр, который расположен ниже.

Аппарат вторичного резания работает по следующей схеме. В жёлобе (по всей ширине корпуса измельчителя) расположен шнек диаметром 440 мм, на концах которого предусмотрены консольные валы. Со стороны выхода продукта на консольный вал (со шпоночной канавкой) надета втулка со шлицевой наружной поверхностью. На шлицевой части этой втулки с чередованием надеты неподвижные (без шлиц) и подвижные (со шлицами) ножи. Наружные концы неподвижных ножей фиксируются с помощью неподвижных планок к корпусу.

Таким образом, ножевым дисковым режущим аппаратом щелевого типа производится двухопорное резание ножами с Г-образной режущей кромкой (углы заточки равны 90 град). Данный аппарат в сравнении с соломосилосорезкой является более энергоёмким, но даёт возможность получить частицы более тонкого измельчения с более равномерным гранулометрическим составом.

Машина ИКВ-Ф-5А «Волгарь-5А» способна работать по трём технологическим схемам: измельчение кормов для КРС (крупного рогатого скота), свиней и птицы. В том случае, когда корм измельчается исключительно для крупного рогатого скота, задействуется только аппарат первичного резания. Требуемый размер частиц для свиней и птицы достигается путём изменения угла установки лезвия первого подвижного ножа аппарата вторичного резания относительно конца витка шнека. При измельчении кормов для птицы данный угол должен составлять 9 град. (по направлению вращения). Все последующие ножи необходимо располагать по спирали (через угол 72 град.) против направления вращения ножей.

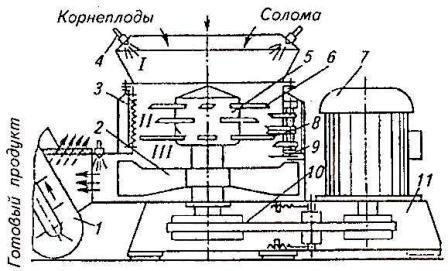

Измельчитель-смеситель кормов ИСК-3 [рис. 2] применяется стационарно для доизмельчения, а также смешивания различных компонентов в процессе приготовления кормосмесей в кормоцехах. Он отлично подходит для измельчения соломы и сена любой влажности, а также веточного корма. ИСК-3 разработан вместо дробилки ДИС-1М, также может применяться в качестве замены измельчителя ИГК-30Б.

Рис. 2. Схема измельчителя-смесителя ИСК-3.

1) – Выгрузной транспортёр;

2) – Швырялка;

3) – Дека;

4) – Форсунка;

5) – Ротор;

6) – Молотилки;

7) – Электродвигатель;

8) – Ножи;

9) – Шибер;

10) – Привод ротора;

I – Приёмная камера;

II – Рабочая камера;

III – Выгрузная камера.

Корпус вместе с рабочими органами ротора измельчителя образуют 3 камеры: I – приёмную; II – рабочую и III – выгрузную. Сначала измельчаемые грубые корма поступают в приёмный бункер, а после него в рабочую камеру. Во время вращения ротора измельчение материала производится на противорежущих ножах посредством ножей верхнего яруса. Под действием воздушного потока и силы тяжести корм опускается и измельчается с помощью длинных ножей во втором ряду, зубчатых ножей в третьем и четвёртом ряду на соответствующих противорезах. Измельчённый материал опускается в выгрузную камеру и посредством швырялки (2) выбрасывается на выгрузной транспортёр. Регулировка степени измельчения осуществляется путём изменения числа ножей на роторе и противорезов. Через форсунку (4) подаётся раствор мелассы с карбамидом.

Для работы в режиме измельчения к ротору следует закрепить в первом ряду – четыре укороченных ножа, во втором ряду – два либо четыре длинных ножа, в третьем и четвёртом рядах – два или четыре зубчатых ножа. Камера измельчения комплектуется шестью пакетами противорезов.

Для работы в режиме смешивания ИКС-3 комплектуется шестью деками. К ротору необходимо закрепить в первом ряду – четыре укороченных ножа, в третьем ряду – два длинных ножа, в четвёртом ряду – два зубчатых ножа. В случае необходимости проведения доизмельчения корма необходимо установить в камере измельчения три противореза, а также три деки.

При попадании в рабочую камеру твёрдого постороннего предмета и ударе его о подпружиненные пакеты противорежущих ножей, последние поворачиваются на угол 180 град. После того, как предмет падает в выгрузную камеру, ножи автоматически занимают рабочее положение. ИСК-3 имеет пропускную способность в 5 т/ч (при измельчении соломы) и 25 т/ч при смешивании соломы с сочными кормами. Установленная мощность электродвигателя составляет 40 кВт.

Измельчитель рулонов и тюков ИРТ-165 используется для измельчения сена, соломы и прочих грубых кормов, которые заготовлены в тюках и рулонах, обвязанных шпагатом, либо в рассыпном виде, и подачи измельчённой массы в транспортные средства. В процессе измельчения тюков, которые обвязаны проволокой, её следует предварительно удалить. Данный измельчитель имеет две модификации:

1) – ИРТ-165-01 (передвижной);

2) – ИРТ-165-02 (стационарный).

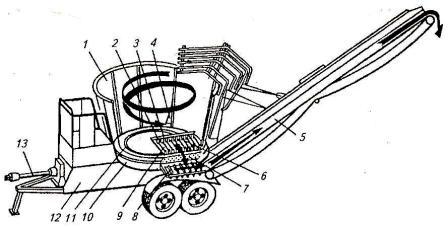

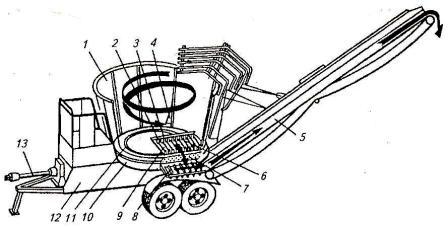

Рис. 3. Схема измельчителя грубого корма ИРТ-165-01.

1) – Бункер;

2) – Молотки;

3) – Отсекатель;

4) – Дефлектор;

5) – Наклонный транспортёр;

6) – Гребёнка;

7) – Решето;

8) – Горизонтальный транспортёр;

9) – Ротор;

10) – Направляющая спираль;

11) – Днище;

12) – Рама;

13) – Вал привода.

Измельчитель ИРТ-165-01 [рис. 3] состоит из рамы (12) на колёсном ходу, вращающегося загрузочного бункера (1) с приводом, ротора (9) с 40-ка шарнирно подвешенными молотками (2) и сменным решетом (7), горизонтального (8), а также наклонного ленточного выгрузного (5) транспортёров. Днище (11) бункера, по которому измельчённый материал подаётся на ротор, состоит из дефлектора (4), направляющей спирали (10), люков, гребёнки (6) и отсекателя (3).

В процессе вращения бункера дефлектор предотвращает зависание измельчённого материала, отделяя его от стенок бункера. Направляющая спираль смещает его к центру, чем обеспечивается равномерная загрузка ротора по длине.

Измельчение материала производится на гребёнке, регулировка подачи материала на ротор осуществляется посредством отсекателя. Дробильные молотки шарнирно подвешены на четырёх шкворнях вала ротора. Сменные решёта с отверстиями диаметром 20/50/75 мм способствуют измельчению корма, а также удалению измельчённой массы. Регулировка степени измельчения корма осуществляется перестановкой сменных решёт. Измельчитель ИТР-165-01 агрегатируется с трактором Т-150К.

Грубый корм загружается с помощью стогометателя либо греферного погрузчика во вращающийся бункер, который осуществляет его равномерную подачу к измельчающему ротору, вращающемуся с частотой 2000 мин-1. Подвергаемый ударному воздействию молотков корм увлекается ими и затем отбрасывается вниз на решётку, проходит через её отверстия и поступает на горизонтальный транспортёр, далее попадает на наклонный транспортёр, коим и подаётся в транспортное средство либо накопитель.

Помимо вышеописанных машин измельчение грубых кормов также производится на дробилках ДКМ-5, КДУ-2 и измельчителях молоткового типа ИРМ-50, ИРМА-15.

Грубые корма забирать непосредственно из скирд и производить их измельчение можно с помощью погрузчиков измельчителей ПС-Ф-5 и ФН-1,4, которые агрегатируются с тракторами типа ДТ и МТЗ и получают привод от их ВОМ (вала отбора мощности).

Одной из важных составных частей кормовых рационов для большей части видов сельскохозяйственных животных и птицы являются корнеклубнеплоды (в основной своей массе картофель и свекла).

Моечные машины (мойки). Загрязнённость корнеклубнеплодов, доставляемых с поля, составляет порядка 20% и более, тогда как она не должна превышать 2-3%, следовательно корнеклубнеплоды нужно мыть. Помимо этого, непосредственно перед скармливанием корнеклубнеплоды измельчают, а картофель, для улучшения усвояемости животными, ещё и запаривают.

Корнеклубнемойки подразделяются по типу рабочих органов на кулачковые, барабанные, центробежные и шнековые. Процесс очистки от загрязнений корнеплодов и клубнеплодов у всех моек аналогичный. Он состоит в том, что при трении корнеклубнеплодов о рабочие органы машины, а также между собой, мелкие частицы грязи отделяются и уносятся потоком воды либо осаживаются на дно резервуара.

Зачастую шнековые моечные машины непрерывного действия изготавливают совместно с измельчающим аппаратом.

Широкое применение нашёл измельчитель-камнеуловитель ИКМ-Ф-10, который предназначен для очистки корнеплодов и клубнеплодов от камней, их последующей мойки и измельчения на частицы размером не более 10 мм – для свиней, а также ломтики толщиной до 15 мм – для крупного рогатого скота.

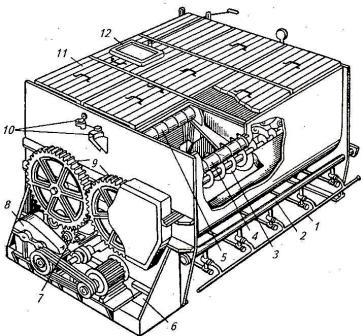

Рис. 4. Измельчитель-камнеуловитель ИКМ-Ф-10. Схема технологического процесса.

1) – Рама;

2) – Транспортёр-камнеуловитель;

3) – Электродвигатель;

4) – Коллектор подвода воды;

5) – Кожух;

6) – Электродвигатель;

7) – Выбрасыватель;

8) – Корпус измельчителя;

9) – Измельчающий аппарат;

10) – Электродвигатель;

11) – Шнек;

12) – Моечная ванна;

13) – Крылач;

14) – Люк.

Измельчитель ИКМ-Ф-10 [рис. 4] состоит из трёх рабочих органов:

1) – моечный шнек (11), диаметром 400 мм с приводом от электродвигателя (6) мощностью 2,2 кВт;

2) – измельчающий аппарат (9) дискового типа с электродвигателем (10) мощностью 7,5 кВт;

3) – транспортёр (2) с приводом от электродвигателя (3) мощностью 0,8 кВт через мотор-редуктор.

Технологический процесс машины происходит по следующему принципу. Ванна (12) заполняется водой до уровня, поддерживаемого сливным патрубком, расположенным на кожухе выгрузного транспортёра. Попав в моечную ванну, корнеплоды отмываются от земли с помощью вихревых потоков воды, которые создаются крылачом (13), а также освобождаются от камней, которые выпадают в окно выгрузного транспортёра. Затем корнеплоды подаются на шнек и подвергаются вторичному отмыванию от грязи с помощью встречного потока воды. Далее они отбрасываются по откидному направляющему корпусу в камеру измельчения.

Измельчающий аппарат (9) состоит из литого корпуса, а также верхнего и нижнего дисков. Два горизонтальных ножа закреплены на верхнем диске и четыре вертикальных ножа – на нижнем. Оба диска смонтированы на одном валу электродвигателя. Соединение шнека с измельчителем осуществляется посредством коробки (переходника), который в случае забивания измельчителя кормом способен отклониться и предохранить шнек от возможных поломок.

Регулировка степени измельчения производится с помощью изменения частоты вращения режущих дисков посредством двухступенчатого электродвигателя с частотой вращения 456 мин-1 (при мощности 3,8 кВт) и 920 мин-1 (при мощности 7,5 кВт). Частота вращения выбирается (переключается) в шкафу управления.

Тонкого измельчения кормов добиваются установкой рифлёной деки в режущем аппарате и высокой частоты вращения электродвигателя. Получение крупных фракций осуществляется при меньшей частоте вращения электродвигателя и снятой деке.

Грубые корма для КРС (крупного рогатого скота) и свиней запаривают в запарниках-смесителях С-7 и С-12А, картофель – в запарниках АКС-Ф-3 и АЗК-3, пищевые отходы для свиней – в запарнике-смесителе ЗС-6.

Рис. 5. Запарник-смеситель кормов С-12А.

1) – Система управления кранами парораспределителя;

2) – Парораспределитель;

3) – Выгрузной шнек;

4) – Лопастные мешалки;

5) – Лопастные мешалки;

6) – Натяжное устройство ремённой передачи;

7) – Натяжное устройство цепной передачи;

8) – Редуктор;

9) – Шестерня;

10) – Система управления шнеком и задвижкой;

11) – Щит;

12) – Крышка.

Запарник-смеситель кормов С-12А [рис. 5] используется для приготовления кормовых смесей (влажностью 65-80%) из сырых либо запаренных кормов для крупного рогатого скота, свиней, птицы.

Большой рабочий объём запарника-смесителя (12 м3) даёт возможность не только запаривать и смешивать сочные корма, но и приготавливать смеси из измельчённых грубых кормов. Пар поступает в запарник-смеситель с двух сторон внизу корпуса от двух парораспределителей (12) с пятью муфтовыми кранами, которые соединены с паропроводящими патрубками. Эти патрубки одним концом вварены в днище смесителя, а на другом их конце расположена заглушка, необходимая для очистительных работ. Одновременное открытие и закрытие кранов обеспечивается за счёт общей тяги, которой они связаны. Присоединение запарника к паровой магистрали осуществляется посредством парового коллектора с присоединительным фланцем, который расположен со стороны выгрузной горловины. Контроль давления в процессе запаривания производится по манометру, установленному на паровой магистрали. Смешивающий рабочий орган состоит из пары лопастных мешалок (4), (5) и выгрузного шнека (3).

Вращение мешалок происходит в разные стороны, правая – по часовой стрелке (если смотреть со стороны привода). Она направляет корм в сторону привода. Левая мешалка (вращается против часовой стрелки) направляет кормовую массу в сторону выгрузной горловины. Интенсивное перемешивание происходит за счёт получения кормовой массой вращательного движения в плоскости лопастей с одновременным осевым перемещением.

Обе мешалки получают привод от одного электродвигателя (через клиноремённую передачу, редуктор и шестерни). В нижней части корпуса смесителя находится выгрузной шнек, который сблокирован с механизмом клиновой задвижки и включается в работу только после полного открытия выгрузной горловины.

Подача пара в смеситель при запаривании кормов производится через распределительные трубы, которые находятся вне корпуса в его нижней части. С каждой стороны корпуса на парораспределительных трубах смонтированы пять муфтовых кранов, одновременное управление которыми осуществляется посредством штанг и рычагов. Для выхода пара в кормовую массу предусмотрены патрубки с отверстиями, которые идут от кранов внутрь корпуса.

Вода, мелассно-карбамидные растворы, молочные отходы и прочие жидкие добавки вводятся в кормовую смесь через две трубки, размещённые в верхней части корпуса. Отверстия в трубках располагаются таким образом, что жидкие добавки попадают непосредственно в зону интенсивного перемешивания кормов между мешалками. Сверху смеситель закрывается крышками, в одной из которых имеется загрузочный люк с шиберной задвижкой.

В кормоприготовительных помещениях (кормоцехах) ферм из кормоприготовительных машин составляются ПТЛ (поточные технологические линии), которые обеспечивают обработку кормов всех видов для обслуживания животных, а также приготовление полнорационных кормовых смесей. Все процессы в таких ПТЛ механизированы – от загрузки кормов в отдельные смесители и машины до их выгрузки и последующей загрузки в кормораздатчики.

Источник