Машины и оборудования для измельчения кормов

Для переработки нескольких видов кормов промышленность выпускает машины комбинированного или универсального назначения.

Комбинированные измельчители различают нескольких марок (табл. 11). Измельчители ДЗК-1, ИЗК-1, КЗЭ-1 служат для дробления зерна и измельчения корнеклубнеплодов; измельчители ИКБ-1, ЭКР-1, ЭКОР-1, И7-КУ, ИК-1 предназначаются для измельчения грубых и сочных кормов.

Измельчитель зерна и корнеклубнеплодов ДЗК-1 (рис. 123) эксплуатируется с приставкой для измельчения зерна.

Рис. 123, б или с приставкой для измельчения корнеклубнеплодов, рис. 123, в (на рис. 123, а измельчитель показан в сборе с приставкой для измельчения корнеклубнеплодов 5 и отсоединенным бункером 9). Приставки сменные, они легко устанавливаются и снимаются.

Интенсивность подачи зерна на измельчение регулируется изменением просвета загрузочного окна 12 с помощью устройства 10 (рис. 123,6). Зерно измельчается, попадая под Удары молотков 3 и об острые края отверстий решета 14. Решето цилиндрическое, сварное, трехсекционное. На одной из секций просверлены отверстия диаметром 3 мм, на втором – 4 мм и на третьем – 5 мм. В зависимости от требуемой степени измельчения зерна решето легко устанавливается секцией с соответствующим диаметром отверстий против выгрузной горловины 16.

Корнеплоды из бункера 5 попадают на ножи ножевого диска 4 и в измельченном виде выбрасываются наружу по лотку 14. Корнеплоды поджимают к ножевому диску с помощью поджимного устройства, состоящего из рукоятки 8 и прижима 10. Высота вылета ножей устанавливается при измельчении корнеплодов для свиней на 8-10 мм, для КРС – на 10-15 мм.

Возможны следующие основные неисправности при работе измельчителя.

Двигатель не включается при нажатии на кнопку «Пуск». Причина – «завал» зерном ротора. Необходимо удалить зерно.

При сильном засорении зерна крупными примесями оно может не поступать в дробильную камеру. Следует очистить забившееся этими примесями загрузочное окно.

Повышенная запыленность наблюдается при неплотном прилегании резиновой прокладки под крышкой или плохом креплении мешка для приема продукта измельчения. Необходимо подтянуть крышку маховичками 6 (рис. 123, а) или плотнее закрепить горловину мешка на лотке 11.

Наличие в продукте измельчения большого количества целых зерен объясняется неправильной установкой решета или наличие зазора между крышкой и торцом решет. Следует проверить установку решета и при необходимости обновить его или уплотнение.

Ухудшение качества дробления появляется при большом износе молотков. Необходимо переставить молотки другими рабочими ребрами.

Дробилка зерна и травы ДЗТ-1 (в табл. 10 не приведена) снабжена загрузочным бункером для зерна и воронкой для подачи травы на измельчение. Измельчаемое сырье подается на комбинированный ротор, размещенный в камере измельчения: зерно поступает в отделение камеры с молотковым ротором, трава пучками – в отделение камеры с двуплечим цожом. Производительность при дроблении зерна 50- 100 кг/ч, при измельчении травы 30 кг/ч, модуль помола зерна – не более 2,6 мм, длина сечки травы – до 15 мм, мощность электродвигателя 0,6 кВт, габаритные размеры 630X592X1240 мм, масса 35 кг.

123. Измельчитель зерна и корнеклубнеплодов ДЗК-1: а-общий вид; 1-пусковое устройство; 2- амперметр контроля загрузки; 3 – индикатор; 4 – электродвигатель; 5 – корпус приставки для измельчения корнеклубнеплодов; 6 – маховичок; 7 – крышка бункера; 8 – прижим; 9 – съемный бункер приставки; 10- направляющая; И-лоток; 12 – нож;

б – приставка для дробления зерна: 1 – переходной фланец; 2 – молотковый ротор; 3, 13 – молотки; 4-корпус приставки; 5 – стопор решета; 6 – уплотнение крышки корпуса; 7- фиксатор; 8 – съемная крышка; 9 – загрузочный буикер зериа; 10 – устройство регулировки подачи зерна; 11 – крепление ротора; 12 – загрузочное окно; 14 – чрех-секционное решето; 15 – кольцо; 16 – выгрузная горловина; 17 – лоток;

в – приставка длй измельчения корнеклубнеплодов: 1 – переходной фланец; 2 – корпус приставки; 3 – нож 4 –ножевой диск; 5 – бункер; 6 – петля; 7 – крышка бункера; 8 – рукоятка; 9 – упор; 10 – прижим; 11 – крепление ротора с ножевым диском; 12 – уплотнение крышки корпуса; 13 – кольцо; 14 – лоток

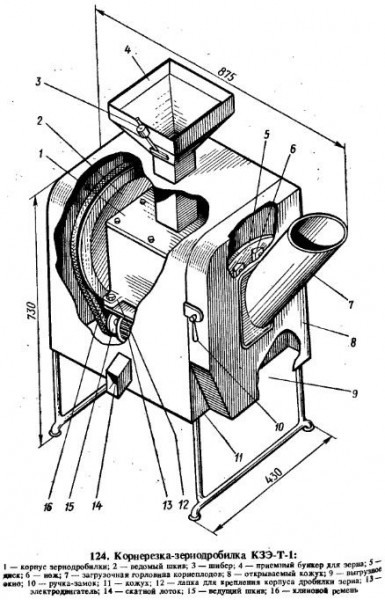

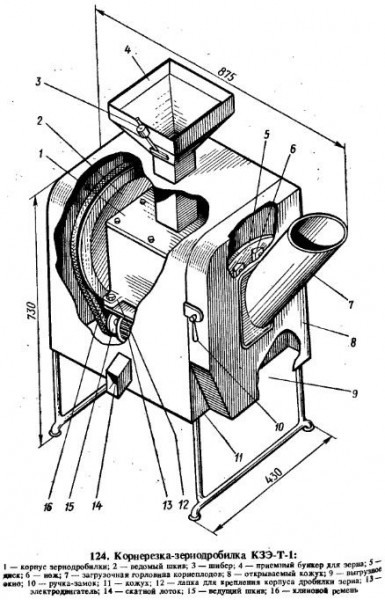

Корнерезка-зернодробилка КЗЭ-Т-1 состоит из объединенных конструктивно дробилки зерна и измельчителя корнеплодов. Дробилка зерна и электродвигатель находятся под кожухом 11 (рис. 124), диск с ножами для измельчения корнеплодов закрыт кожухом 8, который может открываться для доступа к рабочим органам. При эксплуатации измельчителя корнеплодов кожух надежно фиксируется ручкой-замком 10. Органы дробления зерна и измельчения корнеплодов размещены на одном валу, приводимом во вращение от электродвигателя 13 через ведущий 15 и ведомый 2 шкивы, соединенные клиновым ремнем 16.

В корпусе 1 зернодробилки размещены измельчающие зерно рабочие органы – барабан и дека. Интенсивность подачи зерна на измельчение регулируется с помощью шибера 3. Дробленый продукт высыпается по скатному лотку 14. Зазор между барабаном и декой 0,5 мм устанавливают во время заводской сборки. При изнашивании рабочих органов зазор увеличивается. Для регулирования указанного зазора ставят соответствующие прокладки под лапки 12. За счет этого корпус, в котором закреплена дека, поднимается вверх и зазор между декой и закрепленным на валу барабаном уменьшается.

Корнеплоды подаются на измельчение через горловину 7 и измельчаются ножами 6, закрепленными болтами к диску 5. Измельченный продукт падает вниз через выгрузную течку 9. Для заточки ножей кожух 8 открывается, с вала снимается барабан, а с барабана – ножи. После их заточки, все ставится на свои места в обратном порядке. При перегрузке электродвигателя срабатывает тепловое реле.

Производительность КЗЭ-Т-1 при дроблении зерна 80 кг/ч (модуль помола не меньше 2,6 мм); при измельчении корнеплодов 250 кг/ч (толщина стружки регулируется за счет выдвижения ножей). Потребляемая мощность 0,7 кВт, габаритные размеры машины 870X730X430 мм, масса 66 кг.

Дробилка навесная кормовая ДНК-1 приводится в действие от вала отбора мощности мотоблока МБ-1 с помощью клиноременной передачи. Снабжена двумя сменными насадками для дробления зерна (на рис. 125 эта насадка показана в сборе) и для измельчения корнеплодов (элементы насадки показаны на рисунке внизу). По центру корпуса 11 установлен короткий вал со шкивом на конце.

125. Дробилка зерна и корнеплодов ДКН-1 навесная на мотоблок:

1 – диск; 2 – отверстия для крепления дис-а. з – ножн; 4 – вилка; 5 – приемный бункер зерна; 6 – панель насадки для зерна; 7 вннт с маховичком; 8 – рейка; 9 – щека 10- откидной винт с маховичком; 11 – корпус; 12- опора; 13 – горловина для подачи нз измельчение корнеплодов; 14-панель насадки для измельчения корнеплодов

Для дробления зерна на свободный конец вала закреп-ляют рабочий орган, дробящий зерно, и закрывают панелью 6. В трех местах панель надежно крепится за вилки к корпусу 11с помощью откидных винтов с пластмассовыми ручками 10. Щека 9 снабжена рейкой” 8. В рейке перемещается пластинка, соединенная с заслонкой. С помощью заслонки регулируется ширина щели для подачи зерна на дробление. В нужном положении заслонка фиксируется винтом 7.

Для измельчения корнеплодов зерновая насадка снимается, к свободному концу вала присоединяют диск 1 с ножами 3 и закрывают панелью 14. Вилки 4 служат для плотного присоединения панели к корпусу 11с помощью винта 10. Производительность при измельчении зерна 300 кг/ч, корнеплодов 600 кг/ч, габаритные размеры измельчителя 680Х640Х Х1220 мм, масса 38 кг.

Универсальные измельчители кормов предназначены для измельчения трех и более видов кормов, механизации выполнения ряда других хозяйственных работ. К машинам такого класса относится универсальная хозяйственная машина УХМС-1, которую выпускает Львовский завод «Электробыт-прибор». Она предназначена для резки грубых кормов, измельчения корнеплодов, грубого помола зерна, лущения кукурузы, получения сока из фруктов и овощей. Машина выполнена на базе соломорезки с приводом, на боковой стенке которой монтируют сменные насадки: корнерезку, куку-Рузолущилку, мельницу, соковыжималку. Мощность электродвигателя 1 кВт, производительность, кг/ч: соломорезки 130, корнерезки 160, кукурозолущилки ПО, соковыжималки 22.

Характеристики универсальных измельчителей других марок приведены в табл. 12.

При помощи машины сельского быта МСБ-1 можно кроме измельчения указанных в таблице кормов еще лущить кукурузу с производительностью 40 кг/ч, затачивать инструмент, распиливать древесину, фуговать лесоматериалы.

Машину бытовую Э-270 также применяют при измельчении различных кормов и при обработке древесины.

Измельчитель кормов малогабаритный ИКМ-Т-0,8 позволяет измельчать зерно, корнеклубнеплоды, отходы овощей и фруктов, плоды бахчевых культур, зеленые и веточные корма, солому, сено, желуди, камыш.

Измельчители кормов универсальные типа ИКУ позволяют измельчать все виды кормов, а измельчитель ИКУ-Т-5 может быть еще переоборудован в соковыжималку и устройство для распиловки древесных материалов.

Перестройку малогабаритных универсальных машин для выполнения различных операций производят путем подсоединения к общему приводному валу сменных узлов, замены рабочих органов, переключения привода.

Источник

Цель работы: изучить конструкцию и технологический процесс машин для измельчения и обработки грубых и концентрированных кормов, корнеклубнеплодов.

Машины для измельчения грубых кормов

Для механического измельчения грубых кормов применяются измельчители, которые представляют собой большую группу машин с различными принципами действия измельчающих аппаратов. В настоящее время используют дисковые и барабанные режущие аппараты, штифтовые измельчающие устройства, роторно-молотковые механизмы.

Измельчитель ИКВ-Ф-5А (Волгарь-5)

Устройство.Измельчитель предназначен для равномерного измельчения всех видов сочных и грубых кормов: силоса, корнеклубнеплодов, бахчевых культур, любой зеленой массы, сена, соломы, веточного корма. Все перечисленные корма можно перерабатывать раздельно, а также в различной смеси. В этом случае наряду с измельчением происходит перемешивание кормов. Измельчитель предназначен для животноводческих, птицеводческих и звероводческих ферм и может быть использован на переработке продуктов при закладке комбинированного силоса в хранилища.

Рис. 1. Схема измельчителя кормов ИКВ-Ф-5А (Волгарь-5): 1 – приямок; 2 – транспортёр загрузки измельчённого корма; 3 – аппарат вторичного резания; 4 – нижнее окно корпуса; 5 – шнек; 6 – заточное устройство; 7 – режущий барабан; 8 – прессующий транспортёр; 9 – подающий транспортёр; 10 – электродвигатель.

Основные части измельчителя: рама; корпус; подающий и нажимной плавающий транспортер пластинчатого типа; режущий барабан первой ступени измельчения (частота вращения 725 мин-1) с шестью спиральными ножами и противорежущей пластиной; шнек; режущий барабан второй ступени (частота вращения 1000 мин -1) с девятью подвижными и неподвижными ножами; заточное приспособление, установленное на крышке корпуса; механизм привода (состоит из двухступенчатого цилиндрического редуктора с реверсом и клиноременных передач); пусковая и защитная аппаратура. Привод осуществляется от электродвигателя.

Технологический процесс. Подготовленный к измельчению корм укладывают ровным слоем на подающий транспортер 9, откуда он, подпрессованный транспортером 8, направляется к режущему барабану 7 первой ступени резания, где происходит предварительное измельчение до фракций 20…80 мм (рис. 1).

Измельчённая масса направляется шнеком 5 к аппарату вторичного резания 3, где корм подвижными и неподвижными ножами измельчается до фракций 2…10 мм. и выбрасывается через нижнее окно корпуса 4. Для удобства выгрузки кормов из под окна корпуса рекомендуется устроить приямок 1 с транспортером загрузки измельченного корма 2.

Измельчитель грубых кормов (ИГК-30Б)

Устройство. Измельчитель грубых кормов (ИГК-30Б)предназначен для измельчения сухих стебельчатых кормов (грубых кормов) с расщеплением их вдоль волокон. Применяется на фермах крупного рогатого скота. Промышленность выпускает измельчитель в двух исполнениях: ИГК-ЗОБ-1(навесной на трактор типа «Беларусь» с приводом от ВОМ) и ИГК-ЗОБ-II. (стационарный с приводом от электродвигателя).

Рис. 2. Технологическая схема измельчителя грубых: кормов ИГК-З0Б: 1 – дефлектор; 2 – регулируемый козырёк; 3 – диск; 4 – штифт; 5 – приёмная камера; 6 – прессующий транспортёр; 7 – питающий транспортёр; 8 – лопатка; 9 – ротор; 10 – лопасть ротора.

Измельчитель снабжен измельчающим аппаратом штифтового типа. Наличие в ИГК-30Б горизонтального 7 и прессующего 6 транспортеров облегчает загрузку машины и способствует увеличению ее производительности (рис. 2).

Технологический процесс. Корм, подлежащий измельчению, по транспортёру 7 (рис. 2) поступает к прессующему транспортёру 6 и направляется в приёмную камеру 5. До поступления в измельчающую камеру под действием собственной массы происходит отделение тяжелых примесей, которые выпадают через окно приемной камеры 5.

В измельчающей камере корм, проходя между штифтами 4 неподвижного и подвижного дисков 3 дробильной камеры измельчается (солома разрывается, расщепляясь вдоль и поперек волокон, длина резки соломы 30 мм) и далее воздушным потоком и лопатками 8 выбрасывается через дефлектор 1. Регулируемый козырёк 2 и механизм поворота позволяют равномерно распределить измельчённый корм по кузову транспортного средства. Для предотвращения распыливания корма транспортные средства должны быть оборудованы сетками.

Машины для обработки концентрированных кормов

В машинах для обработки концентрированных кормов используются следующие виды обработки исходного продукта: плющение, скалывание, размол или дробление при свободном ударе. Наиболее широкое применение нашло дробление свободным ударом, которое реализовано в молотковых дробилках. Простота устройства, высокая надёжность в работе, компактность установки обусловили возможность широкого их применения.

Наряду с этим молотковые дробилки обладают рядом недостатков: высокая энергоёмкость, неравномерность гранулометрического состава получаемого продукта, интенсивный износ рабочих органов.

В зависимости от организации рабочего процесса в рабочей камере различают дробилки открытого или закрытого типа.

По назначению дробилки могут быть специализированными (для дробления продукта одного вида) и универсальными. В зависимости от вида сепарации готового продукта они могут быть как решётные, так и безрешётные.

Дробилка молотковая КДМ-2,0

Устройство. Дробилка молотковая КДМ-2,0 предназначена для измельчения зерна и жмыха. Дробилка может применяться в кормоцехах, мельницах и кормоприготовительных отделениях при животноводческих фермах.

Кормодробилка молотковая КДМ-2,0 (рис. 3 а) состоит из рамы, бункера с двумя магнитными сепараторами, дробильной камеры с барабаном, циклона со шлюзовым затвором, фильтрующего рукава, вентилятора, электропривода и пускового оборудования.

Основной технологический процесс проходит в дробильной камере (рис. 3 б), которая состоит из чугунного корпуса 2 со вставными боковинами, несущих корпусов подшипников главного вала дробилки и задней стенки, выполненной в виде откидывающейся крышки 6. Внизу крышка дробильной камеры имеет окно, к которому на быстросъемных замках жестко крепят всасывающий трубопровод вентилятора 3.

Технологический процесс. Для получения необходимой фракции измельчения перед запуском дробилки необходимо открыть откидную крышку дробильного барабана и поставить соответствующее сменное решето. Для мелкого дробления в камеру дробилки вставляют решето с отверстиями – 4 мм, среднего – 6мм и крупного– 8мм. Величина подачи продукта в дробильную камеру регулируют заслонкой приёмного бункера, а загрузка машины контролируется амперметр-индикатором, показания которого не должны превышать 55-ампер.

Рис. 3. а) Дробилка молотковая КДМ-2,0: 1 – дробильная камера; 2 – вентилятор; 3 – шлюзовой затвор; 4 – циклон; 5 – фильтрующий рукав; 6 – бункер; 7 – привод.

б) Дробильная камера: 1 – дробильный барабан; 2 – корпус дробильного барабана; 3 – вставная выбросная горловина; 4 – решето сменное; 5 – выбросной люк дробильной камеры; 6 – крышка дробильной камеры; 7 – зарешетная полость; 8 – зерновой ковш; 9 – регулировочная заслонка; 10 – электродвигатель.

Из приёмного бункера зерно, проходя по наклонному днищу горловины, очищается магнитным сепаратором от металлических предметов и попадает в дробильную камеру, где под действием ударов молотков, дек и решета измельчается. Измельчённые частицы корма через отверстия решета поступают в зарешётное пространство, откуда отсасываются вентилятором и транспортируются в циклон. В циклоне, вследствие образовавшегося в нём интенсивного завихрения, происходит отделение воздуха от продукта, который через шлюзовой затвор порциями выдаётся в мешкотару, подвешенную к раструбу. Воздух, через обратный трубопровод, фильтрующий рукав и приёмный патрубок поступает обратно в дробильную камеру.

Дробилка безрешётная ДБ-5

Устройство. Дробилка безрешётная ДБ-5предназначена для измельчения различных видов фуражного зерна для животных и птицы. Выпускают в двух исполнениях: ДБ-5-1 – укомплектована самой дробилкой, загрузочным и выгрузным шнеками и шкафом управления. ДБ-5-2 – укомплектована только дробилкой и укороченным загрузочным шнеком.

Основные сборочные единицы дробилки крепятся к корпусу. В горловине корпуса установлены разделительная камера 2 и кормопровод 3 (рис. 4 а).

Рис. 4. а) Устройство ДБ-5: 1 – фильтр; 2 – разделительная камера; 3 – кормопровод; 4 –механизм управления заслонками; 5 – ведомый двухступенчатый шкив; 6 – скоба; 7 – рамка; 8 – бункер; 9 – ротор; 10 – рама; 11 – корпус; 12 – крышка откидная; 13 – втулочно-пальцевая муфта; 14 – электродвигатель; 15 – привод заслонки.

б) Технологическая схема дробилки ДБ-5: 1 – шнек загрузочный; 2 – бункер; 3 – камера дробильная; 4 – кормопровод; 5 –разделительная камера; 6 – дефлектор; 7 – возвратный канал; 8 – заслонка; 9 – окно прохода готовой продукции; 10 – шнек дробилки; 11 – козырек; 12 – рециркуляционный канал воздуха; 13 – фильтр; 14 – выгрузной шнек; 15 – датчики уровня; 16 –дополнительный шнек; 17 – деки; 18 – заслонка подачи; 19 – магнит.

Бункер имеет загрузочную и смотровую горловины. В нижней части бункера установлен привод заслонки 15, а на наклонной стенке – батарея постоянных магнитов для улавливания металломагнитных примесей. По вертикали в бункере установлены датчики нижнего и верхнего уровней зерна, посредством которых включается и отключается загрузочный конвейер.

Степень загрузки дробилки регулируют поворотом заслонки как от привода, так и вручную рычагом. При ручном управлении, контроль за загрузкой ведут по показаниям амперметра-индикатора. При установившемся заданном режиме рычаг фиксируют.

Технологический процесс. Зерно дополнительным шнеком 16 и загрузочным конвейером 1 подаётся в приёмный бункер дробилки, в котором размещены датчики уровня 15 (рис. 4 б). Верхний датчик останавливает поступление зерна в бункер, а нижний – включает конвейер в работу. Зерно из бункера через загрузочное окно, регулируемое заслонкой 18, проходит через магнит19 и циркулирующим по замкнутому контуру воздухом, подаётся в дробильную камеру 3.

Измельчённый продукт по кормопроводу 4 потоком воздуха выбрасывается на сепарирующее устройство, где разделяется на фракции. Готовый продукт поступает в разделительную камеру 5, откуда выгрузным шнеком подаётся в тару или на линию приготовления кормосмесей. Крупная фракция по возвратному кормопроводу направляется в дробильную камеру на повторное измельчение. В разделительной камере установлена специальная заслонка 8, при помощи которой измельчённый продукт предварительно разделяется на мелкую и крупную фракции.

Источник