Машины приготовления кормов и кормовых смесей

Корм, приготовленный для сельскохозяйственных животных, должен отвечать зоотехническим требованиям, которые изложены в стандартах либо технических условиях. Чтобы привести различные кормовые материалы к указанным требованиям, используются различные способы обработки кормов. Способы обработки кормов подразделяются по роду затраченной на технологический процесс энергии на тепловые, механические, биологические, химические, а также комбинированные.

Подготовка к скармливанию различных видов кормов состоит из следующих механических операций: мойка, измельчение, запаривание и прочее, которые не только увеличивают питательность и вкусовые качества кормов, но и повышают усваиваиваемость пищи организмом животного. Получение полнорационных кормовых смесей происходит за счёт включения в технологический процесс механизированного приготовления кормов таких операций как дозирование, смешивание, брикетирование и гранулирование.

В целом технология обработки и последующего приготовления кормов зависит исключительно от конкретных условий и особенностей того или иного хозяйства, зоотехнических требований и экономической целесообразности использования определённых способов обработки. Число задействованных машин при этом должно быть минимальным, но достаточным, чтобы приготовление кормов проводилось в соответствии с утверждённой технологией.

В животноводстве используются грубые, сочные и концентрированные корма, сенная и травяная мука, комбикорма, карбамидный концентрат, а также различные обогатительные добавки.

Чтобы обеспечить комплексную механизацию приготовления кормов к скармливанию в кормоцехах из машин, которые соответствуют каждому виду корма, создаются поточные технологические линии (ПТЛ).

К грубым кормам относятся: сено, солома, тростник, мякина, стебли кукурузы, шелуха семян ряда культур. Ввиду того, что в них содержится до 40% трудноперевариваемой клетчатки, без предварительной подготовки такой корм плохо поедается животными. Чтобы улучшить поедаемость, грубые корма подвергают измельчению и тепловой обработке. Повысить не только поедаемость, но и питательность и перевариваемость помогают следующие способы обработки:

биологический – ферментная обработка, дрожжевание;

химический – обработка аммиачной водой, ощелачивание, кальцинирование;

баротермический – осахаривание.

Для измельчения зелёных и грубых кормов используются измельчитель грубых кормов ИГК-30Б; измельчитель кормов ИКВ-Ф-5А «Волгарь-5А»; измельчитель-смеситель кормов ИСК-3; измельчитель тюков и рулонов ИРТ-165 (в стационарной и передвижной модификациях). Измельчение грубых кормов в машинах происходит за счёт резания лезвием, удара шарнирно подвешенными молотками, разрыва жёстко закреплёнными ножами либо штифтами. Рабочими органами являются ножи, штифты, молотки, сегменты жатвенных машин и прочее.

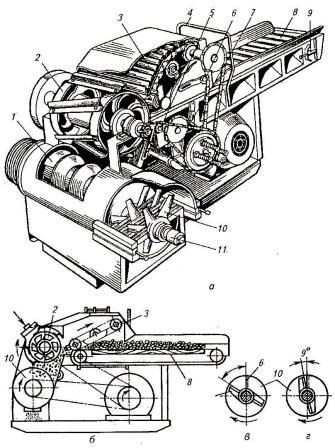

Измельчитель ИКВ-Ф-5А «Волгарь-5А» состоит из подающего (8) [рис. 1.] и уплотняющего (3) транспортёров, аппаратов первичного и вторичного резания, натяжного устройства (9), натяжных звёздочек (5), (6), (7) и автомата отключения (11). Мощность привода равна 22 кВт.

Рис. 1. ИКВ-Ф-5А «Волгарь-5А».

а) – Общий вид;

б) – Технологическая схема;

в) – Установка лезвий ножей аппарата вторичного резания на измельчение корма для свиней;

г) – Установка лезвий ножей аппарата вторичного резания на измельчение корма для птицы;

1) – Шнек;

2) – Ножевой барабан;

3) – Уплотняющий транспортёр;

4) – Скоба управления;

5) – Натяжная звёздочка;

6) – Натяжная звёздочка;

7) – Натяжная звёздочка;

8) – Подающий транспортёр;

9) – Натяжное устройство;

10) – Аппарат вторичного резания;

11) – Автомат отключения.

Корм, подаваемый из кормоприёмника-питателя, распределяется (либо укладывается вручную) ровным слоем на подающем транспортёре (8), уплотняется транспортёром (3), а затем поступает в аппарат первичного резания. Ножевой барабан (2) предварительно измельчает массу на частицы до размеров резки (20-80 мм). В сечении спиральные ножи барабана имеют Г-образную форму, а их лезвия описывают окружность диаметром 450 мм. Зазор между шестью ножами, которые смонтированы на барабане, и противорежущей пластиной устанавливается в пределах 0,5-1 мм.

Измельчённый режущим барабаном корм падает на шнек (1) и направляется им в аппарат вторичного резания (10), который состоит из 9-ти подвижных и 9-ти неподвижных ножей. Данный аппарат измельчает корм на частицы размером 2-10 мм. Готовый корм выбрасывается через нижнее окно в корпусе измельчителя на транспортёр, который расположен ниже.

Аппарат вторичного резания работает по следующей схеме. В жёлобе (по всей ширине корпуса измельчителя) расположен шнек диаметром 440 мм, на концах которого предусмотрены консольные валы. Со стороны выхода продукта на консольный вал (со шпоночной канавкой) надета втулка со шлицевой наружной поверхностью. На шлицевой части этой втулки с чередованием надеты неподвижные (без шлиц) и подвижные (со шлицами) ножи. Наружные концы неподвижных ножей фиксируются с помощью неподвижных планок к корпусу.

Таким образом, ножевым дисковым режущим аппаратом щелевого типа производится двухопорное резание ножами с Г-образной режущей кромкой (углы заточки равны 90 град). Данный аппарат в сравнении с соломосилосорезкой является более энергоёмким, но даёт возможность получить частицы более тонкого измельчения с более равномерным гранулометрическим составом.

Машина ИКВ-Ф-5А «Волгарь-5А» способна работать по трём технологическим схемам: измельчение кормов для КРС (крупного рогатого скота), свиней и птицы. В том случае, когда корм измельчается исключительно для крупного рогатого скота, задействуется только аппарат первичного резания. Требуемый размер частиц для свиней и птицы достигается путём изменения угла установки лезвия первого подвижного ножа аппарата вторичного резания относительно конца витка шнека. При измельчении кормов для птицы данный угол должен составлять 9 град. (по направлению вращения). Все последующие ножи необходимо располагать по спирали (через угол 72 град.) против направления вращения ножей.

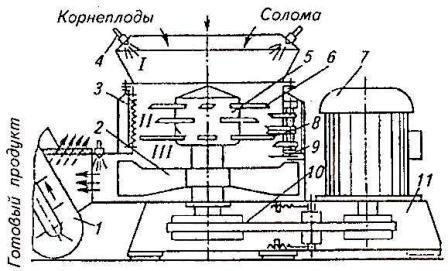

Измельчитель-смеситель кормов ИСК-3 [рис. 2] применяется стационарно для доизмельчения, а также смешивания различных компонентов в процессе приготовления кормосмесей в кормоцехах. Он отлично подходит для измельчения соломы и сена любой влажности, а также веточного корма. ИСК-3 разработан вместо дробилки ДИС-1М, также может применяться в качестве замены измельчителя ИГК-30Б.

Рис. 2. Схема измельчителя-смесителя ИСК-3.

1) – Выгрузной транспортёр;

2) – Швырялка;

3) – Дека;

4) – Форсунка;

5) – Ротор;

6) – Молотилки;

7) – Электродвигатель;

8) – Ножи;

9) – Шибер;

10) – Привод ротора;

I – Приёмная камера;

II – Рабочая камера;

III – Выгрузная камера.

Корпус вместе с рабочими органами ротора измельчителя образуют 3 камеры: I – приёмную; II – рабочую и III – выгрузную. Сначала измельчаемые грубые корма поступают в приёмный бункер, а после него в рабочую камеру. Во время вращения ротора измельчение материала производится на противорежущих ножах посредством ножей верхнего яруса. Под действием воздушного потока и силы тяжести корм опускается и измельчается с помощью длинных ножей во втором ряду, зубчатых ножей в третьем и четвёртом ряду на соответствующих противорезах. Измельчённый материал опускается в выгрузную камеру и посредством швырялки (2) выбрасывается на выгрузной транспортёр. Регулировка степени измельчения осуществляется путём изменения числа ножей на роторе и противорезов. Через форсунку (4) подаётся раствор мелассы с карбамидом.

Для работы в режиме измельчения к ротору следует закрепить в первом ряду – четыре укороченных ножа, во втором ряду – два либо четыре длинных ножа, в третьем и четвёртом рядах – два или четыре зубчатых ножа. Камера измельчения комплектуется шестью пакетами противорезов.

Для работы в режиме смешивания ИКС-3 комплектуется шестью деками. К ротору необходимо закрепить в первом ряду – четыре укороченных ножа, в третьем ряду – два длинных ножа, в четвёртом ряду – два зубчатых ножа. В случае необходимости проведения доизмельчения корма необходимо установить в камере измельчения три противореза, а также три деки.

При попадании в рабочую камеру твёрдого постороннего предмета и ударе его о подпружиненные пакеты противорежущих ножей, последние поворачиваются на угол 180 град. После того, как предмет падает в выгрузную камеру, ножи автоматически занимают рабочее положение. ИСК-3 имеет пропускную способность в 5 т/ч (при измельчении соломы) и 25 т/ч при смешивании соломы с сочными кормами. Установленная мощность электродвигателя составляет 40 кВт.

Измельчитель рулонов и тюков ИРТ-165 используется для измельчения сена, соломы и прочих грубых кормов, которые заготовлены в тюках и рулонах, обвязанных шпагатом, либо в рассыпном виде, и подачи измельчённой массы в транспортные средства. В процессе измельчения тюков, которые обвязаны проволокой, её следует предварительно удалить. Данный измельчитель имеет две модификации:

1) – ИРТ-165-01 (передвижной);

2) – ИРТ-165-02 (стационарный).

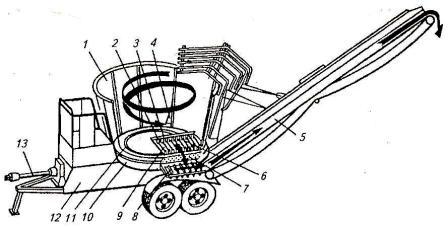

Рис. 3. Схема измельчителя грубого корма ИРТ-165-01.

1) – Бункер;

2) – Молотки;

3) – Отсекатель;

4) – Дефлектор;

5) – Наклонный транспортёр;

6) – Гребёнка;

7) – Решето;

8) – Горизонтальный транспортёр;

9) – Ротор;

10) – Направляющая спираль;

11) – Днище;

12) – Рама;

13) – Вал привода.

Измельчитель ИРТ-165-01 [рис. 3] состоит из рамы (12) на колёсном ходу, вращающегося загрузочного бункера (1) с приводом, ротора (9) с 40-ка шарнирно подвешенными молотками (2) и сменным решетом (7), горизонтального (8), а также наклонного ленточного выгрузного (5) транспортёров. Днище (11) бункера, по которому измельчённый материал подаётся на ротор, состоит из дефлектора (4), направляющей спирали (10), люков, гребёнки (6) и отсекателя (3).

В процессе вращения бункера дефлектор предотвращает зависание измельчённого материала, отделяя его от стенок бункера. Направляющая спираль смещает его к центру, чем обеспечивается равномерная загрузка ротора по длине.

Измельчение материала производится на гребёнке, регулировка подачи материала на ротор осуществляется посредством отсекателя. Дробильные молотки шарнирно подвешены на четырёх шкворнях вала ротора. Сменные решёта с отверстиями диаметром 20/50/75 мм способствуют измельчению корма, а также удалению измельчённой массы. Регулировка степени измельчения корма осуществляется перестановкой сменных решёт. Измельчитель ИТР-165-01 агрегатируется с трактором Т-150К.

Грубый корм загружается с помощью стогометателя либо греферного погрузчика во вращающийся бункер, который осуществляет его равномерную подачу к измельчающему ротору, вращающемуся с частотой 2000 мин-1. Подвергаемый ударному воздействию молотков корм увлекается ими и затем отбрасывается вниз на решётку, проходит через её отверстия и поступает на горизонтальный транспортёр, далее попадает на наклонный транспортёр, коим и подаётся в транспортное средство либо накопитель.

Помимо вышеописанных машин измельчение грубых кормов также производится на дробилках ДКМ-5, КДУ-2 и измельчителях молоткового типа ИРМ-50, ИРМА-15.

Грубые корма забирать непосредственно из скирд и производить их измельчение можно с помощью погрузчиков измельчителей ПС-Ф-5 и ФН-1,4, которые агрегатируются с тракторами типа ДТ и МТЗ и получают привод от их ВОМ (вала отбора мощности).

Одной из важных составных частей кормовых рационов для большей части видов сельскохозяйственных животных и птицы являются корнеклубнеплоды (в основной своей массе картофель и свекла).

Моечные машины (мойки). Загрязнённость корнеклубнеплодов, доставляемых с поля, составляет порядка 20% и более, тогда как она не должна превышать 2-3%, следовательно корнеклубнеплоды нужно мыть. Помимо этого, непосредственно перед скармливанием корнеклубнеплоды измельчают, а картофель, для улучшения усвояемости животными, ещё и запаривают.

Корнеклубнемойки подразделяются по типу рабочих органов на кулачковые, барабанные, центробежные и шнековые. Процесс очистки от загрязнений корнеплодов и клубнеплодов у всех моек аналогичный. Он состоит в том, что при трении корнеклубнеплодов о рабочие органы машины, а также между собой, мелкие частицы грязи отделяются и уносятся потоком воды либо осаживаются на дно резервуара.

Зачастую шнековые моечные машины непрерывного действия изготавливают совместно с измельчающим аппаратом.

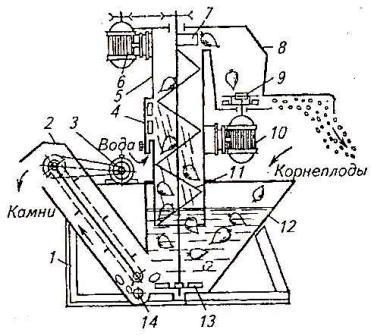

Широкое применение нашёл измельчитель-камнеуловитель ИКМ-Ф-10, который предназначен для очистки корнеплодов и клубнеплодов от камней, их последующей мойки и измельчения на частицы размером не более 10 мм – для свиней, а также ломтики толщиной до 15 мм – для крупного рогатого скота.

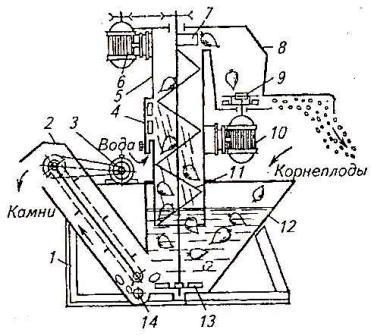

Рис. 4. Измельчитель-камнеуловитель ИКМ-Ф-10. Схема технологического процесса.

1) – Рама;

2) – Транспортёр-камнеуловитель;

3) – Электродвигатель;

4) – Коллектор подвода воды;

5) – Кожух;

6) – Электродвигатель;

7) – Выбрасыватель;

8) – Корпус измельчителя;

9) – Измельчающий аппарат;

10) – Электродвигатель;

11) – Шнек;

12) – Моечная ванна;

13) – Крылач;

14) – Люк.

Измельчитель ИКМ-Ф-10 [рис. 4] состоит из трёх рабочих органов:

1) – моечный шнек (11), диаметром 400 мм с приводом от электродвигателя (6) мощностью 2,2 кВт;

2) – измельчающий аппарат (9) дискового типа с электродвигателем (10) мощностью 7,5 кВт;

3) – транспортёр (2) с приводом от электродвигателя (3) мощностью 0,8 кВт через мотор-редуктор.

Технологический процесс машины происходит по следующему принципу. Ванна (12) заполняется водой до уровня, поддерживаемого сливным патрубком, расположенным на кожухе выгрузного транспортёра. Попав в моечную ванну, корнеплоды отмываются от земли с помощью вихревых потоков воды, которые создаются крылачом (13), а также освобождаются от камней, которые выпадают в окно выгрузного транспортёра. Затем корнеплоды подаются на шнек и подвергаются вторичному отмыванию от грязи с помощью встречного потока воды. Далее они отбрасываются по откидному направляющему корпусу в камеру измельчения.

Измельчающий аппарат (9) состоит из литого корпуса, а также верхнего и нижнего дисков. Два горизонтальных ножа закреплены на верхнем диске и четыре вертикальных ножа – на нижнем. Оба диска смонтированы на одном валу электродвигателя. Соединение шнека с измельчителем осуществляется посредством коробки (переходника), который в случае забивания измельчителя кормом способен отклониться и предохранить шнек от возможных поломок.

Регулировка степени измельчения производится с помощью изменения частоты вращения режущих дисков посредством двухступенчатого электродвигателя с частотой вращения 456 мин-1 (при мощности 3,8 кВт) и 920 мин-1 (при мощности 7,5 кВт). Частота вращения выбирается (переключается) в шкафу управления.

Тонкого измельчения кормов добиваются установкой рифлёной деки в режущем аппарате и высокой частоты вращения электродвигателя. Получение крупных фракций осуществляется при меньшей частоте вращения электродвигателя и снятой деке.

Грубые корма для КРС (крупного рогатого скота) и свиней запаривают в запарниках-смесителях С-7 и С-12А, картофель – в запарниках АКС-Ф-3 и АЗК-3, пищевые отходы для свиней – в запарнике-смесителе ЗС-6.

Рис. 5. Запарник-смеситель кормов С-12А.

1) – Система управления кранами парораспределителя;

2) – Парораспределитель;

3) – Выгрузной шнек;

4) – Лопастные мешалки;

5) – Лопастные мешалки;

6) – Натяжное устройство ремённой передачи;

7) – Натяжное устройство цепной передачи;

8) – Редуктор;

9) – Шестерня;

10) – Система управления шнеком и задвижкой;

11) – Щит;

12) – Крышка.

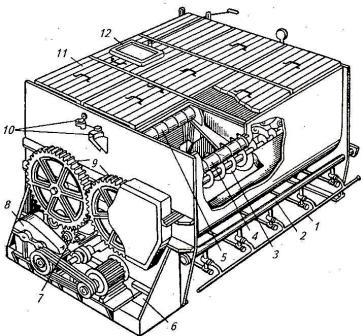

Запарник-смеситель кормов С-12А [рис. 5] используется для приготовления кормовых смесей (влажностью 65-80%) из сырых либо запаренных кормов для крупного рогатого скота, свиней, птицы.

Большой рабочий объём запарника-смесителя (12 м3) даёт возможность не только запаривать и смешивать сочные корма, но и приготавливать смеси из измельчённых грубых кормов. Пар поступает в запарник-смеситель с двух сторон внизу корпуса от двух парораспределителей (12) с пятью муфтовыми кранами, которые соединены с паропроводящими патрубками. Эти патрубки одним концом вварены в днище смесителя, а на другом их конце расположена заглушка, необходимая для очистительных работ. Одновременное открытие и закрытие кранов обеспечивается за счёт общей тяги, которой они связаны. Присоединение запарника к паровой магистрали осуществляется посредством парового коллектора с присоединительным фланцем, который расположен со стороны выгрузной горловины. Контроль давления в процессе запаривания производится по манометру, установленному на паровой магистрали. Смешивающий рабочий орган состоит из пары лопастных мешалок (4), (5) и выгрузного шнека (3).

Вращение мешалок происходит в разные стороны, правая – по часовой стрелке (если смотреть со стороны привода). Она направляет корм в сторону привода. Левая мешалка (вращается против часовой стрелки) направляет кормовую массу в сторону выгрузной горловины. Интенсивное перемешивание происходит за счёт получения кормовой массой вращательного движения в плоскости лопастей с одновременным осевым перемещением.

Обе мешалки получают привод от одного электродвигателя (через клиноремённую передачу, редуктор и шестерни). В нижней части корпуса смесителя находится выгрузной шнек, который сблокирован с механизмом клиновой задвижки и включается в работу только после полного открытия выгрузной горловины.

Подача пара в смеситель при запаривании кормов производится через распределительные трубы, которые находятся вне корпуса в его нижней части. С каждой стороны корпуса на парораспределительных трубах смонтированы пять муфтовых кранов, одновременное управление которыми осуществляется посредством штанг и рычагов. Для выхода пара в кормовую массу предусмотрены патрубки с отверстиями, которые идут от кранов внутрь корпуса.

Вода, мелассно-карбамидные растворы, молочные отходы и прочие жидкие добавки вводятся в кормовую смесь через две трубки, размещённые в верхней части корпуса. Отверстия в трубках располагаются таким образом, что жидкие добавки попадают непосредственно в зону интенсивного перемешивания кормов между мешалками. Сверху смеситель закрывается крышками, в одной из которых имеется загрузочный люк с шиберной задвижкой.

В кормоприготовительных помещениях (кормоцехах) ферм из кормоприготовительных машин составляются ПТЛ (поточные технологические линии), которые обеспечивают обработку кормов всех видов для обслуживания животных, а также приготовление полнорационных кормовых смесей. Все процессы в таких ПТЛ механизированы – от загрузки кормов в отдельные смесители и машины до их выгрузки и последующей загрузки в кормораздатчики.

Источник

С развитием интенсивного животноводства, птицеводства и рыбоводства остро встал вопрос о составе корма. Очевидно, что от того, насколько сбалансирован будет рацион, зависит себестоимость и качество конечного продукта. Как недостаток, так и избыток тех или иных компонентов в корме может вызывать нарушения в обмене веществ животных и снижать их продуктивность. Поэтому в настоящее время оптимальным считается использование комбинированных кормов.

Комбикорм

Комбикорм — это однородная смесь, составленная по научно разработанным рецептам для кормления каждого вида животных, птиц, рыб. В ее состав входят очищенные и измельченные компоненты, сочетание которых обеспечивает оптимальную питательную ценность. Основные составляющие — это зерно (пшеница, ячмень кукуруза и другие), мука (как травяная, так и костная), сено, жмых, а также известняк, минеральные и витаминные добавки.

Кроме того, к достоинствам таких кормов относится возможность использовать компоненты, которые не применяются отдельно из-за особенностей вкуса, запаха, структуры, а также специальная обработка для повышения питательности используемого сырья. В смесь можно добавить и биологически активные вещества, благотворно влияющие на качество продукции. Комбикорм выпускается в удобной для механизации кормления и уборки форме.

Соблюдение научно разработанной рецептуры позволяет достигать наилучших результатов применения продукции и обеспечивает высокий спрос на нее!

В настоящее время все фермерские хозяйства используют эти смеси для оптимизации экономических и трудовых затрат при выращивании тех или иных сельскохозяйственных животных.

Комбикорма классифицируются по разным параметрам. В первую очередь — это назначение. Для каждого животного разработан свой рацион, и не допускается заменять, к примеру, корм для птиц тем, который разработан для крупного рогатого скота.

Смесь разделяется и по форме выпуска. Это гранулы, брикеты, россыпь. Каждый вид изготавливается на оборудовании определенного типа.

Еще один важный параметр — пищевая ценность. Выделяются корма концентрированные, полнорационные и премиксы. При питании концентрированным кормом его обычно дополняют зерновые, сочные или грубые ингредиенты, полнорационные же корма этого не требуют. Премиксы используются как дополнение к основному рациону для повышения его пищевой ценности.

Технологии производства комбикорма

Технологии включают в себя набор различных операций, число которых зависит от сложности состава выпускаемого продукта. К основным технологиям производства комбикорма относят подготовку зерна, шелушение (для некоторых культур), измельчение компонентов, их правильно дозирование, смешивание, сушка, гранулирование, фасовка.

Технологии включают в себя набор различных операций, число которых зависит от сложности состава выпускаемого продукта. К основным технологиям производства комбикорма относят подготовку зерна, шелушение (для некоторых культур), измельчение компонентов, их правильно дозирование, смешивание, сушка, гранулирование, фасовка.

В подготовку зерна включается его прием, взвешивание, очистка и измельчение. Иногда на этом этапе производится еще и молотилка (например, при использовании кукурузы).

Шелушению обычно подвергаются овес и ячмень, которые планируется пустить на комбикорм для молодняка животных и птиц, чьи желудки плохо переваривают грубые пленки. Операция проводится на обоечных машинах или с помощью дробилок с ситами, которые измельчают сырье и просеивают его.

При добавлении в комбикорм грубых кормов отдельно проводится операция размельчения сена и соломы. Оно происходит в один или два этапа в зависимости от состояния исходного сырья до 30-40 мм для брикетированного комбикорма и в 5 мм — для гранулированного.

Еще одна современная технология обработки зерна — экструдирование. При ее применении исходное сырье обрабатывается при высокой температуре и давлении. Это позволяет гидролизовать крахмал: из него на 50% состоят злаковые зерновые, но он плохо усваивается практически всеми животными. Кроме того, из-за резкого перепада давления при выбросе зерен из экструдера вода внутри клеток становится паром, благодаря чему ее объем значительно увеличивается. После экструзии компоненты зерна гораздо лучше взаимодействуют с ферментами животных, отчего улучшается переваримость кормов.

Дополнительный плюс технологии — это уничтожение всей патогенной микрофлоры, в качестве исходного сырья можно использовать даже зерно, пораженное плесенью или насекомыми. Сторонники экструзии приводят данные, из которых следует, что благодаря ее применению расход зерна снижается на 30-40%, надои молока и яйценоскость увеличиваются на 20-25%. Существенно снижается и падеж поросят при кормлении их экструдированным зерном: это связано с отсутствием бактериальной обсемененности зерна.

Дозирование компонентов комбикорма может быть весовым и объемным. Для весового применяются автоматические дозаторы, для объемного — барабанные, шнековые или тарельчатые. Несмотря на то что весовое дозирование более точное, объемное чаще применяется в производстве благодаря тому, что оборудование для него проще в эксплуатации и обслуживании.

От способа дозирования зависит и способ смешивания компонентов: при весовом оно периодическое, а при объемном — непрерывное. Точность дозирования и тщательность смешивания определяют качество комбикорма. Если эти операции проведены ненадлежащим образом, эффективность использования смеси снижается и может даже нанести вред животным.

При производстве комбикорма россыпью процесс приготовления заканчивается этими операциями. Однако во многих хозяйствах пользуются спросом гранулированные корма: у них дольше срок хранения (до 5 лет), более удобная форма для транспортировки и раздачи. Если необходимо получить такой корм, то смесь подвергают гранулированию, после чего сушат и фасуют.

Основное оборудование для производства комбикорма

Для изготовления комбикорма для зерна его требуется измельчить. Для этого обычно используются дробильные и плющильные машины.

Зернодробилки

Используются для дробления любых видов зерна. Они различаются по крупности помола и виду механизма дробления. Выпускаются щековые, конусные, молотковые, валковые, роторные зернодробилки. Работа машины обеспечивается электродвигателем. Масса для обработки может подаваться вручную или механическим способом. Производительность устройства зависит от того, какое зерно и каким способом обрабатывается.

Плющилки для зерна

Позволяют получить хлопья определенного размера, которые можно сразу использовать как корм или применять как сырье для приготовления комбикорма. Обычно агрегат позволяет регулировать размер хлопьев и является довольно производительным (перерабатывает до 2 тонн зерна в час). Зерновую массу загружают в приемный бункер, откуда она направляется специальными дозаторами в зазор вальцов, которые в процессе вращения ее сплющивают. От зазора между вальцами и зависит размер получаемых хлопьев.

Плющилка потребляет меньше электроэнергии, чем дробилка и не дает зерновой пыли, которая может вызывать аллергические реакции.

Экструдер

С помощью разных экструдеров можно перерабатывать зерно (пшеницу, ячмень, бобовые, кукурузу, рожь), солому, отходы переработки мяса, птицы, вылова рыбы. Производительность агрегатов колеблется от 130 до 1800 кг в час. Экструдер устанавливается на любом ровном полу, без фундамента. Он не имеет внешних нагревателей, ТЭНов, гидравлики, работает исключительно за счет электродвигателя.

С помощью разных экструдеров можно перерабатывать зерно (пшеницу, ячмень, бобовые, кукурузу, рожь), солому, отходы переработки мяса, птицы, вылова рыбы. Производительность агрегатов колеблется от 130 до 1800 кг в час. Экструдер устанавливается на любом ровном полу, без фундамента. Он не имеет внешних нагревателей, ТЭНов, гидравлики, работает исключительно за счет электродвигателя.

Обычно при производстве комбикорма применяются шнековые экструдеры, которые состоят из загрузочной камеры, шнека специальной конструкции, вращающегося в цилиндрическом корпусе, и формообразующей матрицы.

Во многих моделях предусмотрены также закрытые камеры с отверстиями, наличие которых позволяет измерять температуру и давление, отбирать пробы, вводить специальные добавки.

Если говорить о минусах экструдера, то это неудобство чистки шрека после использования, а также уменьшение количества отходов, получаемых от животных.

Гранулятор

Используется для спрессовывания готовых смесей в гранулы. Состоит из прессующих узлов, редукторов, смесителей, дозаторов и двигателя. Сырье для производства гранулированного комбикорма подается на смеситель, там перемешивается, соединяясь с парами и водой, и попадает на прессующий узел. Здесь из него формируются гранулы, которые разрезаются механическим ножом. Гранулы могут быть разной длины в зависимости от того, для каких животных производится корм.

Многофункциональный станок

От правильного выбора оборудования в зависимости от исходного сырья зависит рентабельность производства.

Позволяет осуществлять сразу несколько операций с кормом, и поэтому во многих случаях является самым выгодным решением. Один многофункциональный станок способен заменить целую линию перерабатывающей техники и произвести до 1000 кг корма в час.

С его помощью могут проводиться прессование, гранулирование, дозирование и другие манипуляции с разным сырьем—соломой, соей, зерном, травой. Такие станки пользуются спросом в небольших агрокомплексах и фермерских хозяйствах.

Комбикормовые производства

Для запуска завода по производству комбикорма необходимо выполнить следующие шаги:

- Подобрать удобную площадку;

- Заключить договор аренды или собственности;

- Сделать ремонт в имеющихся помещениях или построить новые корпуса;

- Установить оборудование;

- Получить лицензию на деятельность.

При подготовке помещения к установке оборудования следует обеспечить достаточную мощность электросетей, так как скачки напряжения могут приводить к сбоям в работе и поломкам.

Как правило, территория среднего завода занимает около 2 га площади. Важно обращать внимание на то, чтобы она имела хорошую транспортную доступность для подвоза исходного сырья и вывоза готовой продукции, а также была не слишком удалена от административного центра.

На площадке располагают склады для хранения сырья и готового комбикорма, а также собственно производственные цеха. Главное требование к складам — отсутствие повышенной влажности. Состав и количество производственных помещений зависит от программы производства и может включать в себя отделения для дробления зерна, экструзии, гранулирования, перемешивания, фасовки продукции и так далее. К ним предъявляются следующие санитарно-гигиенические требования: высота потолков от 4, 5 м, температура воздуха не менее +5C.

На площадке располагают склады для хранения сырья и готового комбикорма, а также собственно производственные цеха. Главное требование к складам — отсутствие повышенной влажности. Состав и количество производственных помещений зависит от программы производства и может включать в себя отделения для дробления зерна, экструзии, гранулирования, перемешивания, фасовки продукции и так далее. К ним предъявляются следующие санитарно-гигиенические требования: высота потолков от 4, 5 м, температура воздуха не менее +5C.

При эксплуатации оборудования следует строго соблюдать правила, описанные в инструкции по эксплуатации. Если техника приобретается у завода-изготовителя, рекомендуется заказать комплекс установочных и наладочных работ.

Производство комбикорма с использованием зернового сырья при правильном подходе может быть рентабельным бизнесом—как самостоятельным, так и в составе сельскохозяйственных комплексов.

Источник