Основные регулировки машин для заготовки кормов

Описание товара

В учебном пособии приведены сведения по регулировке и подготовке к работе широко применяемых в сельскохозяйственном производстве, машин для заготовки кормов. Изложены основные правила проверки технического состояния машин, их настройки, регулировки и указания по безопасной работе в полевых условиях.

Книга предназначена для студентов аграрных вузов и колледжей, обучающимся по направлениям подготовки в области агроинженерии, а также может быть полезна широкому кругу механизаторов, фермеров, руководителей и специалистов.

Введение

Повышение продуктивности животноводства во многом зависит от прочной кормовой базы и перевода кормопроизводства на промышленную основу. Получение высоких урожаев кормовых культур с наименьшими затратами труда и материальных средств возможно благодаря применению прогрессивных технологий, насыщению хозяйств новой высокопроизводительной кормоуборочной техникой и рациональному ее использованию.

Важное место в кормопроизводстве отводится травам, из которых получают зеленый корм, сено в россыпи (рассыпное), в измельченном и прессованном видах, сенаж, травяную муку, гранулированные и брикетированные корма, а также полнорационные кормовые смеси.

Самый дешевый и пригодный для длительного хранения корм – рассыпное сено. Однако при его заготовке потери питательных веществ достигают 30…40 %, а каротина — до 90 %. Поэтому сено целесообразнее заготавливать не в рассыпном, а в прессованном виде. При этом в полтора два раза уменьшаются потери питательных веществ и каротина и в три-четыре раза снижаются затрата труда. Прессованного сена в хранилище помещается в три-четыре раза больше, чем рассыпного. Кроме того, большая плотность прессования позволяет максимально использовать грузоподъемность транспортных средств.

Для получения сена высокого качества необходимо правильно организовать уборочные работы. Урожай трав, а также содержание в растениях протеина, клетчатки, витаминов и других веществ главным образом зависят от фазы развития растений, при которой происходит уборка. Травы по мере созревания становятся менее питательными и хуже перевариваются животными. Так, крупный рогатый скот поедает больше и охотнее сено, приготовленное из трав, скошенных в более ранние фазы развития. Поэтому одним из основных условий получения высококачественного сена является своевременное кошение трав. Кроме того, на качество получаемого сена большое влияние оказывает продолжительность сушки трав. Исследованиями установлено, что при ускоренной сушке трав, обеспечиваемой такими операциями, как плющение, вспушивание, ворошение, потери питательных веществ могут быть значительно снижены.

Высоких результатов при заготовке качественного сена можно достичь при соблюдении поточности, т. е. строгой очередности выполнения всех операций, а также согласованности их во времени. Это значит, что после скашивания с минимально возможным разрывом должны производиться плющение, ворошение травы в прокосах, образование валков и т. д. Однако отдельные хозяйства все еще получают корма низкого качества, при заготовке которых потери питательных веществ достигают значительных размеров (иногда до 40% и более). Происходит это потому, что не все механизаторы и специалисты, занятые кормопроизводством, в совершенстве освоили новую технику и могут правильно отрегулировать ее механизмы. Неправильная регулировка машин в процессе эксплуатации приводит к преждевременному износу механизмов, поломкам и простоям агрегатов. Это нарушает нормальную работу и агротехнические сроки уборки, снижает качество кормов и увеличивает их себестоимость.

Рациональное использование кормоуборочных машин, оборудования и других технических средств, правильные регулировки механизмов обеспечат повышение их производительности, снижение затрат труда на единицу продукции, заготовку кормов в лучшие агротехнические сроки с минимальными потерями и максимальным сохранением их питательной ценности.

Таким образом, эффективно и правильно использовать кормоуборочную технику можно, только хорошо зная ее устройство и регулировки, эксплуатацию и оценку качества работы.

Оглавление

Введение ………. 5

Безопасность труда при проведении работ по заготовке кормов ………. 7

Агротехнические требования при заготовке кормов ………. 10

Косилка сегментно-пальцевая навесная КС-Ф-2,1 ………. 12

Особенности конструкции и техническая характеристика ………. 12

Подготовка к работе и основные регулировки ………. 14

Особенности эксплуатации при выполнении полевых работ ………. 16

Техническое обслуживание ………. 17

Постановка на хранение ………. 23

Косилки ротационные навесные КРН-2,1 (КДН-210) ………. 25

Особенности конструкции и технические характеристики ………. 25

Подготовка к работе и основные регулировки ………. 27

Особенности эксплуатации при выполнении полевых работ ………. 30

Техническое обслуживание ………. 31

Постановка на хранение ………. 33

Косилка измельчитель роторная КИР-1,5 ………. 35

Особенности конструкции и технические характеристики ………. 35

Подготовка к работе и основные регулировки ………. 39

Особенности эксплуатации при выполнении полевых работ ………. 40

Техническое обслуживание ………. 41

Постановка на хранение ………. 43

Косилка CLAAS DISCO 3050 ………. 44

Особенности конструкции и технические характеристики ………. 44

Подготовка к работе и основные регулировки ………. 45

Особенности эксплуатации при выполнении полевых работ ………. 57

Техническое обслуживание ………. 59

Постановка на хранение ………. 65

Косилка самоходная КСУ-1 ………. 67

Особенности конструкции и технические характеристики ………. 67

Подготовка к работе и основные регулировки ………. 74

Особенности эксплуатации при выполнении полевых работ ………. 79

Техническое обслуживание ………. 83

Постановка на хранение ………. 90

Грабли колесно-пальцевые ГВК-6 ………. 92

Особенности конструкции и технические характеристики ………. 92

Подготовка к работе и основные регулировки ………. 95

Особенности эксплуатации при выполнении полевых работ ………. 96

Техническое обслуживание ………. 97

Постановка на хранение ………. 98

Грабли-ворошилки роторные ГВР-6 ………. 100

Особенности конструкции и технические характеристики ………. 100

Подготовка к работе и основные регулировки ………. 104

Особенности эксплуатации при выполнении полевых работ ………. 106

Техническое обслуживание ………. 108

Постановка на хранение ………. 112

Пресс-подборщики рулонные ПР-Ф-110 (145; 180) ………. 113

Особенности конструкции и технические характеристики ………. 113

Подготовка к работе и основные регулировки ………. 116

Особенности эксплуатации при выполнении полевых работ ………. 121

Техническое обслуживание ………. 123

Постановка на хранение ………. 124

Пресс-подборщик тюковый ПТ-165 ………. 125

Особенности конструкции и технические характеристики ………. 125

Подготовка к работе и основные регулировки ………. 128

Особенности эксплуатации при выполнении полевых работ ………. 140

Техническое обслуживание ………. 142

Постановка на хранение ………. 145

Пресс-подборщик рулонный CLAAS ROLLANT ………. 148

Особенности конструкции и технические характеристики ………. 148

Подготовка к работе и основные регулировки ………. 158

Техническое обслуживание ………. 170

Постановка на хранение ………. 179

Погрузчик фронтальный универсальный ПКУ-0,8 ………. 181

Особенности конструкции и технические характеристики ………. 181

Особенности эксплуатации при выполнении полевых работ ………. 185

Техническое обслуживание ………. 194

Постановка на хранение ………. 195

Список использованной литературы ………. 198

Источник

Категория:

Практика ремонта машин

Публикация:

Ремонт и регулировка машин для приготовления кормов

Читать далее:

Ремонт и регулировка машин для приготовления кормов

Цель работы.

1. Ознакомиться с характером износа деталей рабочих органов кормоприготовительных машин.

2. Изучить технологию восстановления рабочих органов кормоприготовительных машин.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Отремонтировать измельчающий аппарат измельчителя кормов ИКС-5.

3. Отремонтировать дробильный и режущий аппараты универсальной дробилки кормов КДУ-2.

4. Отремонтировать аппарат вторичного резания измельчителя «Волгарь-5».

Оснащение рабочего места. Кузнечный горн ОКС-1468-18-040; набор кузнечных инструментов; ванна для охлаждения деталей при закалке в масле и воде ОРГ-3503; штангенциркуль 150 мм; универсально-заточный станок ЗА64Д; стенд ОПР-278 для ремонта и балансировки молотильных барабанов с гидропрессом; токарный станок 1К62; трехгранный драчевый напильник № 1; щуп 1-100 № 5 кл. 2; слесарный молоток; специальная гребенка для проверки расположения и высоты зубьев барабана; пластилин; мел; настольные весы ВНЦ; переносной ацетиленовый генератор ГНВ-1,25; кислородный редуктор РК-53; кислородный баллон А-40, комплект шлангов; горелка «Москва» с наконечниками № 4 и № 5; стальная проволока Св-08 или Св-15, прутки из твердого сплава сормайт-1; защитные очки для газовой сварки ГС-7; стол для газосварочных работ ОКС-1549Б; гидравлический пресс ОКС-ОЗО; плоскошлифовальный станок ЗБ-71М.

Рекламные предложения на основе ваших интересов:

Содержание и порядок выполнения работы. Барабан измельчителя кормов ИКС-5 (рис. 1) после снятия с машины разбирают. Детали барабана моют и дефектуют.

Рис. 1. Барабан измельчителя кормов ИКС-5:

1 — планка; 2 — зуб.

Зубья выбраковывают при износе рабочей грани у вершины до ширины 7 мм, изгибе резьбовой части, срыве двух ниток резьбы, смятии граней конуса.

При меньшем износе рабочую грань зуба оттягивают кузнечным способом, закаливают и подвергают отпуску. Резьбовая часть зуба не калится. После термообработки рабочую грань затачивают. Толщина зуба у вершины должна быть не менее 1,5 мм, длина рабочей части 44—46 мм, угол заточки 45

Биение дисков проверяют в центрах токарного станка. Поверхность изношенного или имеющего забоины конусного отверстия планки обрабатывают напильником так, чтобы конусная часть зуба плотно входила в отверстие. Если кромка, ограничивающая сверху конусную поверхность зуба, мешает плотной посадке зуба, ее спиливают заподлицо с гранями конуса на 3—4 мм по высоте.

Если нижняя кромка конусной части зуба при его посадке в отверстие выступает над внутренней поверхностью планки, под гайку необходимо подложить шайбу 40×40 мм. Толщина шайбы должна быть такой, чтобы она обеспечивала возможность плотной затяжки зуба. Для сохранения статической и динамической уравновешенности такие же шайбы необходимо поставить под гайки диаметрально противоположных зубьев,

У ротора барабана перед установкой зубьев проверяют величину биения посадочных мест вала, расположение дисков относительно оси, прямолинейность поверхности планок.

Биение посадочных мест вала и расположение дисков относительно оси определяют, установив ротор в центрах токарного станка; допустимая величина биения посадочных мест 0,15 мм, торцовое и радиальное биение дисков не должно превышать 1 мм.

Прогиб планок определяют при помощи линейки и щупа. Прогиб планки на всей длине допускается не более 1 мм. При необходимости проводят правку на стенде ОПР-278.

Зубья устанавливают на ротор режущей кромкой в сторону вращения ротора (если смотреть со стороны шкива, барабан вращается против часовой стрелки). Зубья закрепляют двумя гайками. Под гайки устанавливают специальные шайбы. Чтобы обеспечить плотную посадку, при подтягивании гайки необходимо слегка ударять молотком по торцу зуба.

После установки зубьев необходимо проверить их расположение и высоту. Эту операцию выполняют специальной гребенкой. Изогнутые зубья правят. Разница в длине зубьев не должна быть больше 2 мм.

Рабочая частота вращения барабана 2725 об/мин, поэтому после сборки барабан подвергают статической балансировке. Для этого осторожно опускают барабан посадочными местами под подшипники на ролики стенда ОПР-278. Слегка толкнув рукой барабан, сообщают ему вращение. После остановки отмечают мелом самую верхнюю часть барабана. Повторно сообщают барабану вращение. Если отмеченная мелом точка вторично займет верхнее положение, это указывает на то, что дисбаланс расположен в аксиальной плоскости барабана, проходящей через отметку. Если положение отметок при каждом толчке барабана неодинаково, то операцию повторяют 3—5 раз и находят среднюю отметку.

Затем барабан поворачивают так, чтобы плоскость расположения дисбаланса была горизонтальна. Около отметки устанавливают уравновешивающий груз (из пластилина), величину которого подбирают с таким расчетом, чтобы его момент был равен дисбалансу.

Балансировку можно считать законченной, если в любом положении барабан сохраняет состояние равновесия. Если это условие не выдерживается, балансировку повторяют. Контрольную проверку отбалансированного барабана проводят, подвешивая груз (4—5 г) на планку барабана в месте крепления груза.

Рис. 2. Дека измельчающего устройства измельчителя кормов ИК.С-5.

При подвешивании груза барабан должен начать медленно вращаться. После балансировки заменяют пластилин балансировочными шайбами, которые располагают равномерно по всей длине планки.

Деформированную деку (рис. 152) правят и проверяют на плите; прогиб деки (на всей длине) более чем на 1 мм не допускается.

Зубья деки должны быть установлены в корпусе так, чтобы отогнутый конец вершины зуба располагался слева, если смотреть со стороны рукоятки.

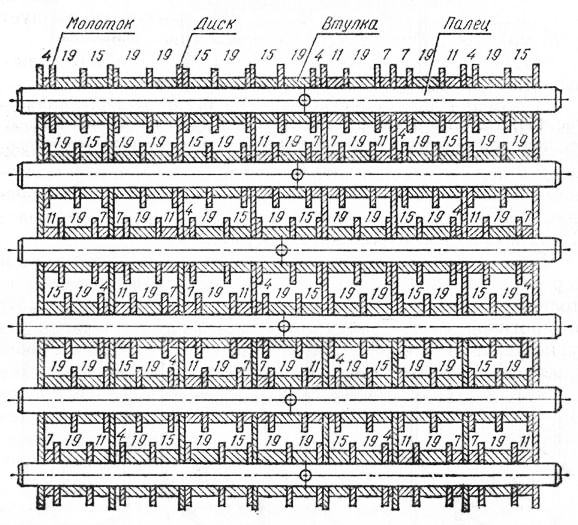

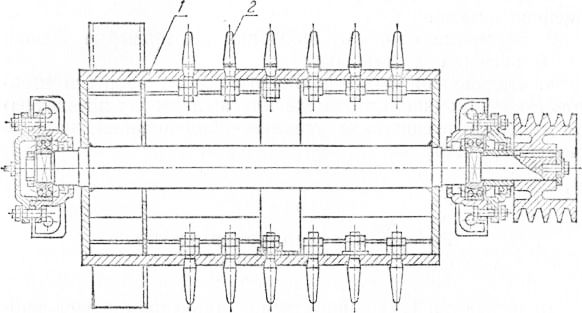

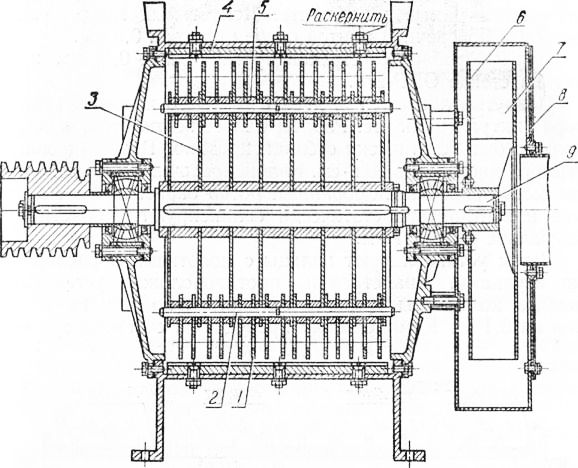

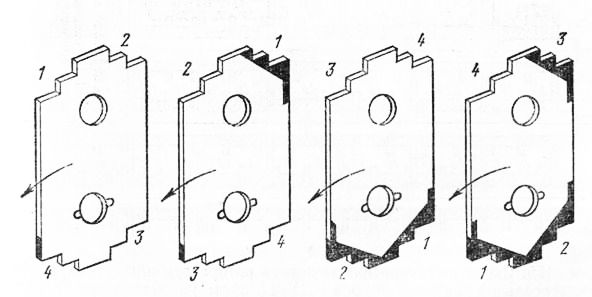

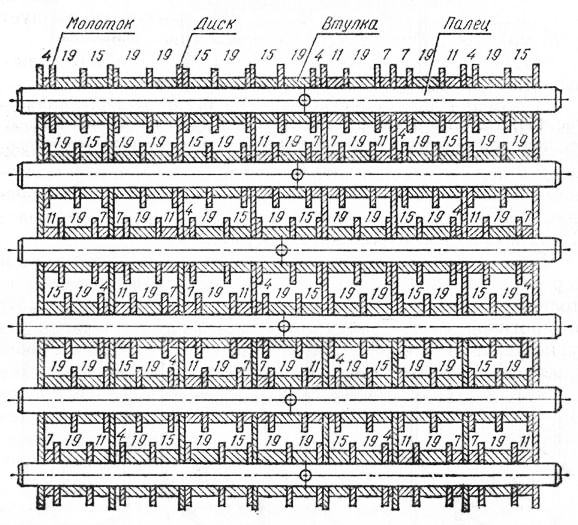

Дробильный аппарат универсальной дробилки кормов К Д У – 2. Молотки I дробильного барабана (рис. 3) со ступенчатыми гранями, изношенными на величину более 4 мм, поворачивают для работы неизношенной рабочей поверхностью (рис. 4), точно соблюдая установленную последовательность чередования их и распорных втулок (рис. 5).

После износа четырех рабочих граней дробильные молотки заменяют новыми. Изношенные пальцы (рис. 3) при зазоре между ними и молотком более 1 мм заменяют. Они могут быть изготовлены из стали 50 и должны быть закалены до твердости 40—45 HRC. Диски 3 ротора в случае погнутости рихтуют на плите. Допустимый зазор между диском и поверочной плитой после рихтовки 0,5 мм.

Рис. 3. Дробильный аппарат универсальной дробилки кормов КДУ-2:

1 — молоток; 2 — палец; 3 — диск барабана; 4 — дека; $ — распорная втулка; 6 — диск вентилятора; 7 — лопасть вентилятора; 8 — кожух вентилятора; 9 — вал барабана.

Рис. 4. Схема перестановки молотков дробилки КДУ-2.

Вал барабана со стрелой прогиба более 0,12 мм правят на стенде ОПР-278.

Погнутые лопасти и диск рабочего колеса вентилятора рихтуют на плите. Рабочее колесо вентилятора в сборе должно быть статически отбалансировано. Величина допустимого дисбаланса 26 г-см. Балансировочные грузы должны быть приварены. Собранный ротор барабана без молотков и вентилятора статически балансируют. Допустимый дисбаланс 0,0165 Н-м.

Затем устанавливают пальцы с молотками и распорными втулками. Диаметрально противоположно устанавливаемые комплекты должны отличаться по весу не более чем на 0,1 Н. Комплектовку проводят за счет подбора молотков по весу. Молотки должны свободно поворачиваться вокруг пальцев и иметь осевой зазор 1,5-—2,0 мм.

Рис. 5. Схема расположения молотков ротора дробильного барабана универсальной дробилки кормов КДУ-2 (цифры указывают длину распорных втулок в мм).

Рис. 6. Схема перестановки решет дробильного аппарата дробилки КДУ-2.

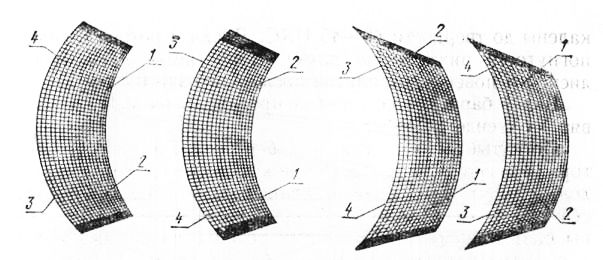

Сменные решета при затуплении рабочих кромок отверстий до радиуса 1,5—2 мм поворачивают на 180°. Решета, изношенные с одной стороны, перегибают по радиусу (225 мм) для работы другой стороной (рис. 6).

Чугунные деки дробильного аппарата с рифами, изношенными до высоты 3 мм, заменяют.

В собранном измельчающем устройстве барабан должен свободно от руки вращаться в роликоподшипниках. Осевое биение дисков не должно превышать 0,3 мм. Осевой зазор вала 9 должен быть не более 0,12 мм. Зазор между молотками и деками должен составлять 4—6 мм. Торцовое биение рабочего колеса вентилятора допускается не более 1 мм; колесо не должно касаться кожуха 8.

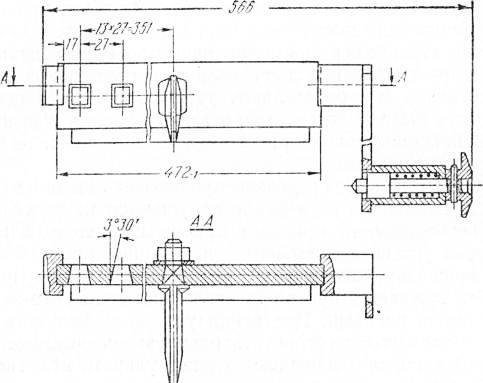

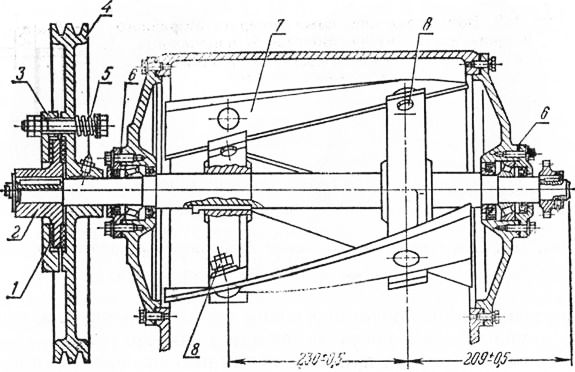

Режущий аппарат универсальной дробилки кормов КДУ-2. Затупленные до толщины 0,3 мм режущие кромки ножей барабана (рис. 7) и противорежущей пластины (сталь 65Г) затачивают на универсально-заточном станке ЗА64Д. Угол заточки ножей равен 22 противорежущей пластины — 75°. При заточке нельзя допускать понижения твердости закаленных до 45—50 HRC режущих кромок ножей и противорежущей пластины.

После заточки режущая кромка пластины должна быть прямолинейна, отклонение допускается не более 0,3 мм.

Режущие кромки ножей, установленных на барабан, должны лежать на одном и том же расстоянии от оси вращения (142,5 мм). Для этого устанавливают барабан на стенд ОПР-278, закрепляют на стенде противорежущую пластину и регулировочными винтами 8 изменяют положение каждого из ножей относительно пластины.

Рис. 7. Режущий барабан универсальной дробилки кормов КДУ-2:

1 — фрикционные кольца; 2 — ведущий диск; 3 — прижимной диск; 4 — шкив; 6 — пружина; 6 — регулировочные прокладки; 7 — нож; 8 — регулировочный винт.

Допустимое биение кромок лезвий ножей не более 1 мм. Затем проводят статическую балансировку барабана. Допустимый дисбаланс 0,05 Н-м. Балансировочные грузы устанавливают под гайки крепления ножей. После сборки барабан должен свободно от руки вращаться в конических роликоподшипниках, осевой зазор должен находиться в пределах 0,07— 0,15 мм. Конические подшипники регулируют изменением количества прокладок 6 под крышками подшипников.

Предохранительная муфта режущего барабана, если она правильно отрегулирована, передает крутящий момент, равный 60 Н-м. Величину передаваемого крутящего момента проверяют подвешиванием груза 270— 300 Н на радиусе шкива. Если равномерным поджатием пружин 5 нельзя отрегулировать муфту, пружины заменяют.

При уменьшении зазора между торцами прижимного диска и шкива до 0,8 мм фрикционные кольца заменяют новыми. Рабочие поверхности прижимного диска, ведущего диска и шкива протачивают до удаления следов износа.

Нормальный зазор между торцами прижимного шкива и диска должен находиться в пределах 2—2,5 мм.

Рис. 8. Восстановление ножа аппарата вторичного резания измельчителя «Волгарь-5» наплавкой:

1 — слой, наплавленный малоуглеродистой проволокой; 2 — слой твердого сплава сормайт-1.

Аппарат вторичного резания измельчителя «Волгарь-5». Изношенные подвижные и неподвижные ножи аппарата зачищают абразивным кругом до металлического блеска и наплавляют по торцу вдоль всего лезвия электродной проволокой Св-08 или Св-15; толщина наплавленного слоя 2—3 мм (рис. 8). Наплавку ведут кислородно-ацетиленовой горелкой.

Боковые грани лезвия вместе с наплавленным слоем шлифуют до толщины 6 мм и наплавляют сплавом сормайт-1. Для этого на сварочный стол горизонтально кладут нож, нагревают его рабочую поверхность горелкой и наконечником (№ 4 или № 5) до температуры 550—600 °С и наплавляют твердый сплав. Пламя горелки должно быть восстановительным с избытком ацетилена, флюс — плавленая бура. Слой должен быть равномерным по толщине (1,5—2 мм) и сплошным без раковин и трещин.

При необходимости после наплавки ножи правят под прессом, после чего шлифуют на плоскошлифовальном станке до толщины 8—0,08 мм. Во время шлифовки необходимо обеспечить одинаковую толщину слоя твердого сплава на обоих боковых гранях ножей.

Отшлифованные поверхности ножа должны быть плоскими и параллельными. Неплоскостность проверяют щупом толщиной 0,15 на поверочной плите.

Шероховатость отшлифованных поверхностей V Раковины, трещины, отслаивания металла недопустимы.

Отчет о работе. В отчете приводят технологическую карту ремонта одного из узлов рабочих органов (по заданию преподавателя).

Рекламные предложения:

Читать далее: Ремонт погружных электрических насосов

Категория: –

Практика ремонта машин

Главная → Справочник → Статьи → Форум

Источник