Техническое обслуживание машин и оборудования раздачи кормов

Наиболее интенсивно изнашиваются рабочие органы: дробильные молотки, решета, режущие и противорежущие пластины, ножи, деки и др. Дробильные молотки. Износ рабочей грани дробильных молотков допускается не более 4 мм по высоте. В случае износа граней молотки переставляют для работы неизношенной стороной. Перед сборкой следует подобрать в комплект молотки, шайбы и оси по массе так, чтобы у диаметрально расположенных комплектов (всего 6 комплектов) разница в массе была не более 12 р. Изношенные отверстия в молотках развертывают и устанавливают оси увеличенного размера.

Решета. При затуплении острых кромок отверстий решет до радиуса более 2 мм их переставляют (четыре положения), используя неизношенные. В случае пробоин на решета ставят накладки от старых решет, используя газовую сварку. После ремонта решето должно иметь правильную форму и при установке входить в паз с усилием 70 … 80 Н.

Режущие Аппараты. Затупляются и повреждаются ножи и противорежущие пластинки, ослабляется крепление фланцев на диске, прогибается вал и изнашиваются подшипники.

Затупившиеся до толщины кромок более 0,6 мм лезвия ножей и противорежущих пластин затачивают до толщины 0,1 мм на абразивных кругах при обильном охлаждении. Углы заточки ножей дробилок типа ДКУ должны быть 24 … 26° (проверять шаблоном), у противорежущих пластин -60 … 61°.

Нож и детали его крепления после заточки устанавливают на прежние места для сохранения балансировки. Между ножом и противорежущей пластиной должен быть зазор 0,5 … 1,5 мм в зависимости от вида перерабатываемого корма. Этот зазор регулируют постановкой прокладок под кронштейн. В дробилках типа ДКУ нож устанавливают по отношению к плоскости диска под углом 2°, а противорежущие пластины под углом 15° к горизонтали с зазором 0,3 … 0,5 мм.

Зазор между режущим барабаном и противорежущей пластиной в измельчители кормов «Волгарь-5» должен быть в пределах 0,5 … 1 мм при разнице его по длине пластины не более 0,2 мм.

У ножей аппаратов вторичного резания изнашиваются торец и боковые грани. При толщине более 7 мм торцевые поверхности шлифуют до выведения следов износа. Если толщина боковых граней меньше 7 мм по всей их длине, газовой сваркой наплавляют слой сормайта № 1 (1,5 … 2 мм) и обрабатывают. Для ножей вторичного резания зазор должен быть 0,1 … 0,5 мм.

Углы заточки и ширина наплавленного слоя ножей: а и В — Универсальной и перспективной кормодробилок: б — соломосилорезки; Гид — измельчителей корнеклубнеплодов; Е — агрегата для приготовления кормов; ж— измельчителя «Волгарь-5,

Чтобы увеличить износостойкость ножей машин, измельчающих корма, рекомендуется их наплавить твердыми сплавами марка ПГС-27, ПГ-С1 и др. направленные ножи (рис.) в процессе работы самозатачиваются, и их износостойкость в 2 … 2,5 раза выше серийных. При использовании таких ножей повышается качество измельчения кормов и уменьшаются затраты энергии.

Измельчающие аппараты. У измельчителей грубых кормов ИГК-30, например, изнашиваются и деформируются лопасти, рожки, крыльчатки и зубцы измельчающего аппарата, нарушается его балансировка, поврежденные лопасти рихтуют или заменяют. Биение диска допускается не более 1,5 мм.

лопасти, рожки, крыльчатки и зубцы измельчающего аппарата, нарушается его балансировка, поврежденные лопасти рихтуют или заменяют. Биение диска допускается не более 1,5 мм.

Закругленные до радиуса более 4 мм рабочие грани зубцов оттягивают кузнечным способом, нагревая до температуры 820 … 840 °С, и закаливают в воде при 40 … 50 °С на длине 15 … 20 мм от вершины. Крыльчатку и барабаны после ремонта статически и динамически балансируют. Допустимый дисбаланс 10 МН-м.

Матрица гранулятора. Изнашиваются внутренняя поверхность и поверхности отверстий для образования гранул со стороны входа массы травяной муки. Восстанавливают матрицы расточкой на увеличенный размер и гильзованием. Для расточки внутренней поверхности применяют резцы с металло-керамическими пластинками из гексанита Р. Гильзу готовят из стали 20, сверлят отверстия, используя матрицу в качестве кондуктора, а затем гильзу цементуют на глубину 1,2 … 1,5 мм и закаливают до твердости НКС 60 … 62. Гильзу фиксируют в матрице штифтами.

Детали механизмов подачи.

Характерные дефекты: выкраивание и поломка продольных рифов или зубьев вальцов, неисправности транспортеров, износ шестерен, валов и подшипников.

Поломанные продольные рифы, зубья вальцов и гребенки восстанавливают приваркой изготовленных и подогнанных рифов и зубьев.

Ремонт машин и механизмов для раздачи кормов и удаления навоза.

В мобильных машинах, таких, как агрегат типа АПК-Ю для приготовления комбинированных силосов, измельчитель-погрузчик силоса ПСН-1М, кормораздатчик ПТУ-10К, раздатчик-смеситель РС-5А и других, установлены детали, подобные аналогичным деталям рассмотренных машин. Дефекты типовых деталей машин аналогичны, и их восстановление выполняется, как показано в других разделах. При сборке машин и механизмов для раздачи кормов и удаления навоза натяжение цепей регулируют так, чтобы в случае приложения усилия 10 Н в середине пролета цепи ее отклонение было 25 … 40 мм.

В транспортерах ТВК-80А возможны поломки скребков, износ осей звеньев и отверстий в планках, разрывы цепи, соскакивание цепи с натяжкой звездочки из-за удлинения и перекосов оси натяжного вала, изгибы и скручивания валов и др.

Примерные сроки замены основных узлов и деталей транспортера ТСН-3,0Б

Детали | Допустимый износ, мм | Сроки замены деталей, ч |

Поворотная звездочка | 12-14 | 450-500 |

Ведущая звездочка | 5-5,5 | 900-1000 |

Натяжная звездочка | 12-14 | 1500-1800 |

Оси: | ||

Поворотной звездочки | 0,02 | 2200-2500 |

Натяжной звездочки | 0,02 | 3000-3600 |

Тяговая цепь | 4500-5000 | |

Редуктор | 5000-5800 |

Источник

Таблица 4.

| Неисправность | Причина | Способ устранения |

| Плохое измельчение продукта ножевым аппаратом Механизм подачи забивается Подшипники перегреваются Транспортер пробуксовывает и останавливается Нагрузка на двигатель возрастает | Износ ножей противорежущей пластины Увеличение зазора в противорежущей паре Недостаточное предварительное натяжение пружин подпрессовывающего устройства (слабое уплотнение продукта) Чрезмерная подача Не отрегулировано натяжение ленты транспортера Отсутствие смазки или выход из строя подшипников Слабое натяжение ленты, сход цепей со звездочек Чрезмерная подача Износ ножей | Заточить ножи и противорежущую пластину с сохранением угла заточки Отрегулировать зазор Отрегулировать натяжение пружин подпрессовывающего устройства Уменьшить подачу продукта Правильно отрегулировать натяжение ленты транспортера подачи Смазать, заменить уплотнение подшипников, заменить подшипники Отрегулировать натяжение Уменьшить подачу Заточить и отрегулировать ножи |

Машины и оборудование для раздачи кормов.

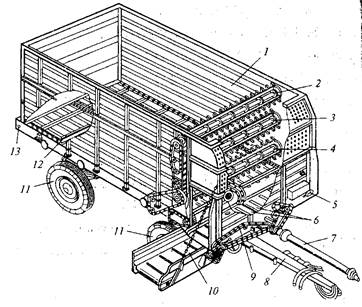

Кормораздатчик тракторный универсальный КТУ-10(рис.1) грузоподъёмностью 3,3 т

предназначен для транспортирования и раздачи зеленой массы и силоса на фермах крупного рогатого скота и в летних лагерях. Он состоит из подрессоренной ходовой тележки, цельнометаллического кузова, рабочих органов и привода. Рабочие органы представляют собой два цепочно-планчатых транспортера, установленных на дне кузова, два выгрузных ленточных транспортера, смонтированных на раме кормовыгрузного устройства впереди кузова, и гребенчатые битеры; приводятся в действие от ВОМ трактора. Продольные транспортеры получают пульсирующее или реверсивное движение от привода, который состоит из кривошипно-шатунного и храпового механизмов, позволяющих регулировать норму выдачи корма в единицу времени за счет изменения скорости движения и направления движения подающих транспортеров.

КТУ-10 агрегатируется с тракторами класса тяги 14. Может работать в коровниках с кормовым проходом шириной не менее 2,1 м и высотой кормушек 0,75 м. Производительность при выгрузке до 50 т/ч, рабочая скорость 1,7— 2,5 км/ч, транспортная до 25 км/ч, объем кузова 10 м3.

Кормораздатчик-дозатор КТУ-10Аявляется модификацией КТУ-10 идополнительно может использоватьсядля равномерной подачи сенажа в пневмотранспортеры при загрузке сенажных башен. В конструкции предусмотрены надставной борт и место для оператора. Входит в комплекс машин для загрузки сенажных башен.

Рис.1. Раздатчик кормов КТУ-10А:

| 1- кузов; | 9 – цепная передача; |

| 2, 3, 4 – верхний, средний и нижний битеры; | 10 – дополнительный транспортер; |

| 5 – натяжное устройство; | 11 – ходовые колеса; |

| 6 – поперечные транспортеры; | 12 – продольный транспортер; |

| 7 – карданный вал; | 13 – натяжное устройство продольного транспортера. |

| 8 – сница; |

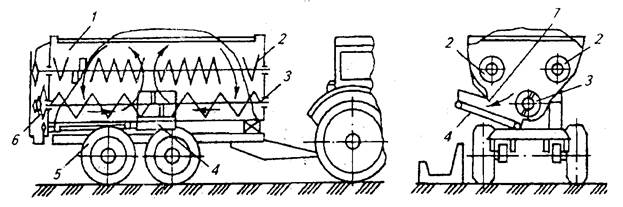

Кормораздатчик-смеситель РСП-10 (рис.2) служит для приёма, смешивания, транспортирования и раздачи кормовых смесей в кормушки высотой не более 0,7 м в помещениях с шириной кормового прохода не менее 2 м. Состоит из бункера-смесителя с горизонтально расположенными смешивающими рабочими органами шнекового типа, выгрузного транспортера с направляющим лотком, рамы, ходовой части и механизма привода рабочих органов.

Рис. 2. Схема работы кормораздатчика-смесителя РСП-10:

| 1 – бкнкер; | 6 – выгрузной транспортер; |

| 2, 3 – Верхний и нижний шнеки; | 7 – колесная пара; |

| 4 – карданная передача; | 8 – коробка цепных передач; |

| 5 – рама; | 9 – заслонка. |

Бункер раздатчика-смесителя заполняют при работающих шнеках кормовыми компонентами из весового бункера кормоцеха или в местах хранения кормов. За время переезда к месту раздачи (3 – 5 мин) вращающиеся шнеки обеспечивают приготовление кормосмеси (неравномерность смешивания ± 12 %). После заезда в кормовой проход тракторист через гидросистему опускает направляющий лоток и открывает заслонку выгрузного транспортера, включает необходимую рабочую скорость (1,5—5 км/ч). При этом автоматически включается выгрузной транспортер и из двигающегося раздатчика происходит раздача корма. Один тракторист может обслужить 1 — 2 тыс. голов.

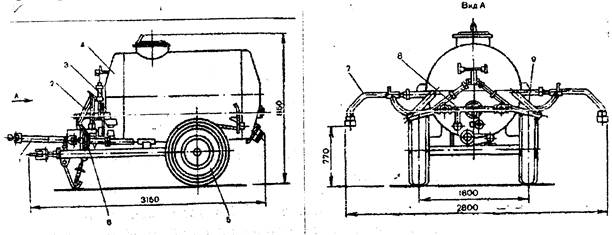

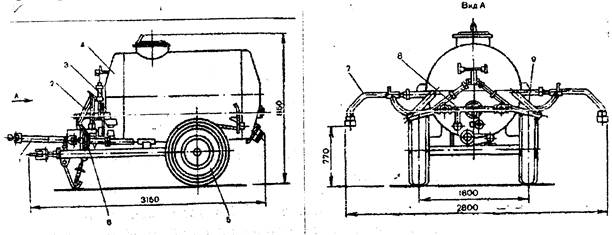

Раздатчик мелассы с карбамидом РМК-1,7(рис.3) предназначен для

транспортировки и раздачи готовой смеси мелассы с карбамидом в загруженные жомом кормушки на одну или две стороны на откормочных: фермах крупного рогатого скота.

Машину можно использовать также для транспортировки и раздачи других жидких кормов, их смесей и добавок. Состоит из одноосного полуприцепа, цистерны вместимостью 1,7 м с лопастной мешалкой и люком для слива, шестеренчатого насоса для раздачи смеси с расходом ,0,75 л/с, раздаточного устройства с прорезиненными гофрированными шлангами с насадками-разбрызгивателями.

Рис. 3 Раздатчик мелассы с карбамидом РМК-1,7:

1- передача шарнирная; 2 – раздаточное устройство; 3 – гидросистема; 4 – цистерна;

5– ходовая часть; 6 – насос; 7 – разбрызгиватель; 8- коллектор; 9 – рукав.

Норму выдачи смеси в пределах 0,15-1,3 кг/м кормушки регулируют путем изменения проходного сечения разбрызгивателя. Машина агрегатируется с тракторами класса 14 кН и приводится от ВОМ трактора. Масса раздатчика 835 кг. Технические характеристики кормораздатчиков приведены в таблице 1.

Источник

Дата введения 1982-01-01

Постановлением Государственного комитета СССР по стандартам от 19 декабря 1980 г. N 5895 срок введения установлен с 01.01.82

Проверен в 1986 г. Постановлением Госстандарта от 24.09.86 N 2774 срок действия продлен до 01.01.92**

________________

** Ограничение срока действия снято постановлением Госстандарта России от 17.07.1992 N 722 (ИУС N 10, 1992 год). – Примечание изготовителя базы данных.

* ПЕРЕИЗДАНИЕ (июнь 1988 г.) с Изменением N 1, утвержденным в сентябре 1986 г. (ИУС 12-86).

Настоящий стандарт распространяется на машины и оборудование для животноводства и кормоприготовления (далее – оборудование) и устанавливает общие требования к разработке правил технического обслуживания.

Правила технического обслуживания разрабатываются для конкретных типов оборудования или групп типов однородного оборудования и включаются в его Техническое описание и инструкцию по эксплуатации в качестве раздела “Техническое обслуживание”.

(Измененная редакция, Изм. N 1).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Правила технического обслуживания оборудования должны разрабатываться в соответствии с требованиями настоящего стандарта, ГОСТ 2.601-68*, ГОСТ 2.607-72** и включать:

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 2.601-2006, здесь и далее по тексту.

** На территории Российской Федерации документ не действует. Действует ГОСТ 27388-87. – Примечание изготовителя базы данных.

данные о принятом методе технического обслуживания;

требования техники безопасности и пожаробезопасности при производстве работ технического обслуживания;

виды технического обслуживания;

периодичность выполнения операций по каждому виду технического обслуживания;

перечень операций, выполняемых по каждому виду технического обслуживания;

график технологической последовательности выполнения операций периодических технических обслуживаний (при необходимости);

оперативные трудоемкость и продолжительность выполнения операций по видам технического обслуживания;

нормы расхода материалов;

данные по регулировочным операциям (при необходимости);

схему и таблицу смазки;

перечень оборудования, оснастки и инструмента, используемых при техническом обслуживании;

требования по метрологическому обеспечению.

1.2. Требования безопасности, виды технического обслуживания, периодичность и состав операций по каждому виду технического обслуживания конкретного оборудования должны быть изложены в соответствии с требованиями разд.2-4.

1.3а. Проверка технического состояния оборудования в процессе его технического обслуживания должна производиться с использованием контрольно-измерительных приборов и специальных средств технической диагностики.

(Введен дополнительно, Изм. N 1).

1.3. Перечень операций, выполняемых по каждому виду технического обслуживания, должен включать все операции, входящие в данный вид технического обслуживания, без ссылок на предыдущий вид, таблицу или схему смазки. Перечень операций, в том числе контрольных, нормы расхода материалов, продолжительность и трудоемкость по видам технического обслуживания, метрологическое обеспечение, сведения по регулировочным показателям должны излагаться по формам 1-3 приложения 1.

Таблица смазки должна быть выполнена по ГОСТ 2.601-68 (приложение 2) с учетом химмотологической карты по ГОСТ 25549-82*.

_______________

* На территории Российской Федерации документ не действует. Действует ГОСТ 25549-90. – Примечание изготовителя базы данных.

1.4. Операции по каждому виду технического обслуживания в перечне необходимо располагать в порядке технологической последовательности их выполнения, обеспечивающей операционный контроль качества работ и оптимальный уровень затрат времени на техническое обслуживание.

1.5. Согласование правил технического обслуживания должно производиться по ГОСТ 2.609-79* в составе Технического описания и инструкции по эксплуатации.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 15.201-2000. – Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 1).

1.6. Техническое обслуживание комплектующих изделий оборудования должно производиться по правилам предприятия-изготовителя оборудования.

1.7. Отметки о выполнении технического обслуживания должны заноситься в журнал учета работ по техническому обслуживанию и ремонту оборудования.

1.8. Контроль качества выполнения технического обслуживания должен осуществляться путем проверки соответствия параметров состояния оборудования их нормативным значениям, указанным в эксплуатационной документации.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Требования безопасности при техническом обслуживании оборудования должны соответствовать ГОСТ 12.2.007.1-75, ГОСТ 12.2.042-79*, ГОСТ 12.3.005-75, ГОСТ 12.3.009-76, ГОСТ 12.4.040-78.

_______________

* На территории Российской Федерации документ не действует. Действует ГОСТ 12.2.042-91. – Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 1).

3. ВИДЫ И ПЕРИОДИЧНОСТЬ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

3.1. Техническое обслуживание оборудования подразделяется на следующие виды:

при использовании;

при хранении;

при транспортировании.

3.2. Техническое обслуживание при использовании включает ЕТО – ежедневное (ежесменное) техническое обслуживание, ТО-1 и ТО-2 – периодические технические обслуживания.

3.2.1. ЕТО должно выполняться перед началом работы оборудования. Допускается выполнение части работ в перерывах и по окончании рабочей смены.

3.2.2. Периодические ТО-1 и ТО-2 должны выполняться в перерывах технологических процессов содержания животных или приготовления кормов.

3.2.3. (Исключен, Изм. N 1).

3.2.4. Периодичность технических обслуживаний должна устанавливаться в единицах наработки оборудования или в календарных сроках.

3.2.5. Виды и периодичность технических обслуживаний по группам оборудования устанавливают в соответствии с данными, приведенными в приложении 2.

(Измененная редакция, Изм. N 1).

3.2.6. Периодичность технических обслуживаний оборудования, предназначенного для работы в едином технологическом комплексе оборудования, должна совпадать или быть кратной периодичности технических обслуживаний всего комплекса.

3.2.7. Периодичность технических обслуживаний комплектующих изделий должна совпадать с периодичностью технического обслуживания основного оборудования.

3.2.8. В конкретных условиях эксплуатации оборудования при проведении технического обслуживания допускаются отклонения от установленной периодичности в пределах ±10%.

3.3. Техническому обслуживанию при хранении должно подвергаться оборудование, подлежащее сезонному или периодическому хранению в нерабочий период.

3.4. Техническому обслуживанию при транспортировании должно подвергаться оборудование, которое в процессе эксплуатации подлежит разовому или периодическому транспортированию к месту его использования.

4. ТИПОВОЙ СОСТАВ РАБОТ ПО ВИДАМ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

4.1. Типовой состав ЕТО

4.1.1. Должен проводиться визуальный контроль уровня технических и технологических параметров оборудования.

4.1.2. Должны быть очищены рабочие поверхности оборудования и его составных частей от загрязнения и остатков перерабатываемого продукта. Степень очистки устанавливают в зависимости от конструктивных особенностей оборудования и требований выполняемого им технологического процесса.

4.1.3. Проверяют состояние защитных ограждений, предохранительных устройств и аппаратов защиты, надежность креплений составных частей оборудования, заземлителей, наличие подтеканий и уровень смазки, сопряжения смазывают, выявленные неисправности устраняют.

4.2. Состав ТО-1

4.2.1. Проводят после выполнения операций ежедневного (ежесменного) технического обслуживания. Должны быть выполнены работы, перечисленные ниже.

4.2.2. По контролируемым параметрам должно быть проверено и оценено техническое состояние оборудования, а для некоторых видов оборудования, например, доильных аппаратов, кроме того, проводят бактериологический контроль и оценку санитарного состояния узлов и деталей, непосредственно контактирующих с молоком в процессе работы оборудования. При обнаружении недопустимых отклонений параметров состояния доводят их до установленных норм, проверяют работоспособность оборудования и его составных частей путем последовательного включения их в работу.

4.2.3. Оборудование должно быть смазано в соответствии с таблицей смазки.

4.3. Состав ТО-2

4.3.1. ТО-2 включает операции ТО-1 и перечисленные ниже.

4.3.2. Должно быть проверено техническое состояние всех составных частей и элементов оборудования путем контроля параметров состояния при отключенном приводе, на холостом ходу и в рабочем режиме; обнаруженные отклонения параметров от допустимых значений должны быть устранены регулировкой механизмов или путем замены неисправных элементов.

4.3.3. Внутренние полости оборудования должны быть очищены от загрязнений (пыли, остатков перерабатываемого продукта, накипи, нагара, коррозионных отложений и т.д.). Проверяют и при необходимости устраняют утечку газов или жидкостей через соединения герметизируемых полостей.

4.3.4. В соответствии со схемой и таблицей смазки должны быть выполнены работы по замене смазки.

4.3.5. Должна быть восстановлена поврежденная окраска поверхностей составных частей оборудования.

4.3.6. В состав ТО-2 оборудования, работающего вне помещений, должны быть включены, кроме того, операции по подготовке его к эксплуатации в предстоящем сезоне (зима, лето).

4.4. Техническое обслуживание при хранении

4.4.1. Состав технического обслуживания при хранении оборудования должен соответствовать требованиям ГОСТ 7751-85*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 7751-2009, здесь и далее по тексту. – Примечание изготовителя базы данных.

4.4.2. При кратковременном хранении оборудования должны выполняться работы по подготовке его к хранению и к использованию после хранения, при длительном хранении, кроме того, – работы по поддержанию исправности оборудования в процессе хранения.

4.5. Техническое обслуживание при транспортировании

4.5.1. Техническое обслуживание при транспортировании должно содержать работы по подготовке оборудования к транспортированию и подготовке к использованию на новом рабочем месте после транспортирования.

4.5.2. Состав и объем работ технического обслуживания при транспортировании должен устанавливаться для каждого конкретного оборудования в зависимости от его конструктивных особенностей и условий эксплуатации.

ПРИЛОЖЕНИЕ 1 (обязательное)

ПРИЛОЖЕНИЕ 1

Обязательное

Форма 1

Перечень работ, выполняемых по каждому виду технического обслуживания

Содержание работ и методика их проведения (в том числе метрологическое обеспечение) | Технические требования | Приборы, инструмент, приспособления, материалы для выполнения работ | Примечание |

Примечание. Допускается изложение методики проведения некоторых работ в виде отдельного документа “Технология выполнения работ” со ссылкой об этом в графе “Примечание”.

Форма 2

Нормы расхода материалов, продолжительность и трудоемкость технического обслуживания

Вид технического обслуживания | Расход материалов | Продолжи- | Трудоемкость технического обслуживания | ||

Наимено- | Единицы измерения | Количество | |||

При использовании | |||||

для ТО-1 | |||||

для ТО-2 | |||||

При хранении | |||||

При транспортировании | |||||

Форма 3

Регулировочные показатели

Наименование контролируемого параметра | Единица измерения | Значение параметра | Примечание | |

Номин. | Предельное | |||

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 2 (рекомендуемое)

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Наименование оборудования | Периодичность технического обслуживания, часы наработки (календарный период) при | |||

ЕТО | ТО-1 | ТО-2 | хранении | |

1. Оборудование водоснабжения и поения: | ||||

водоподъемные установки | + | 120 | 720 | – |

водонагреватели | + | 240 | – | – |

автопоилки, водозапорная и регулирующая арматура | + | 1 мес | – | – |

2. Оборудование для транспортирования и раздачи кормов: | ||||

стационарные кормораздатчики и транспортеры-загрузчики | + | 120 | 1440 | + |

мобильные кормораздатчики и погрузочные механизмы | + | 120 | 720 | + |

3. Доильные машины и оборудование первичной обработки молока: | ||||

доильные установки | + | 180 | 2160 | – |

холодильные установки и оборудование первичной обработки молока | + | 240 | – | + |

4. Оборудование для уборки и первичной переработки навоза: | ||||

транспортерные и скреперные установки | + | 120 | – | + |

установки пневмо-гидроудаления навоза | + | 120 | 1440 | + |

оборудование первичной переработки навоза | + | 120 | 720 | + |

5. Оборудование для создания микроклимата: | ||||

тепловентиляционные установки | + | 120 | – | + |

котлы-парообразователи, теплогенераторы | + | 240 | 1440 | + |

6. Оборудование стригальных пунктов: | ||||

стригальные аппараты | + | 60 | – | + |

оборудование для первичной обработки шерсти | + | 120 | – | + |

7. Оборудование птицефабрик: | ||||

комплекты оборудования для содержания и выращивания птицы | + | 120-180* | 720 | – |

машины первичной обработки продукции птицеводства | + | 120 | 1440 | + |

инкубаторы | + | 500-700** | – | + |

8. Стойлово-станочное оборудование для содержания животных | – | – | – | |

9. Ветеринарно-санитарное оборудование по уходу за животными | + | 120 | – | + |

10. Оборудование кормоприготовления: | ||||

дробилки и измельчители кормов | + | 120 | 1440 | + |

смесители и запарники кормов | + | 120 | 720 | + |

оборудование для приготовления витаминизированных, гранулированных, брикетированных кормов и кормов с карбамидными добавками | + | 240 | – | + |

оборудование для накопления кормов и механизации хранилищ | + | 120 | 1440 | + |

________________

* Срок проведения планового технического обслуживания приурочивают к моменту высадки или пересадки птицы.

** Периодичность технического обслуживания обусловлена сроком выведения очередной партии птицы.

Примечания:

1. Знак (+) указывает на необходимость данного вида технического обслуживания;

знак (-) – что данный вид технического обслуживания не обязателен.

2. В скобках указана примерная периодичность технического обслуживания, рекомендуемая при отсутствии строгого учета наработки изделий в период их использования по назначению.

Электронный текст документа

подготовлен ЗАО “Кодекс” и сверен по:

официальное издание

М.: Издательство стандартов, 1988

Источник