Тепловая установка для запаривания корма для животных птицы

Доставка сельхозтехники и запасных частей, оросительных систем, насосов во все города России (быстрой почтой и транспортными компаниями), так же через дилерскую сеть: Москва, Владимир, Санкт-Петербург, Саранск, Калуга, Белгород, Брянск, Орел, Курск, Тамбов, Новосибирск, Челябинск, Томск, Омск, Екатеринбург, Ростов-на-Дону, Нижний Новгород, Уфа, Казань, Самара, Пермь, Хабаровск, Волгоград, Иркутск, Красноярск, Новокузнецк, Липецк, Башкирия, Ставрополь, Воронеж, Тюмень, Саратов, Уфа, Татарстан, Оренбург, Краснодар, Кемерово, Тольятти, Рязань, Ижевск, Пенза, Ульяновск, Набережные Челны, Ярославль, Астрахань, Барнаул, Владивосток, Грозный (Чечня), Тула, Крым, Севастополь, Симферополь, в страны СНГ:Киргизия, Казахстан, Узбекистан, Киргизстан, Туркменистан, Ташкент, Азербайджан, Таджикистан.

Наш сайт не является публичной офертой, определяемой положениями Статьи 437 (2) ГК РФ., а носит исключительно информационный характер. Для получения точной информации о наличии и стоимости товара, пожалуйста, обращайтесь по нашим телефонам. В случае копирования, использования любого материала находящегося на сайте www.newtechagro.ru, активная ссылка обязательна, в случае печати – печатная ссылка. Копирование структуры сайта, идей или элементов дизайна сайта строго запрещено.

Права на все торговые марки, изображения и материалы, представленные на сайте, принадлежат их владельцам.

Машины для запаривания кормов

Кормозапарники

С целью улучшения вкусовых качеств, стерилизации и отчасти для повышения усвояемости производят запаривание кормов всех видов (грубых, сочных и концентрированных).

Запаривание (варка) кормов производится при помощи пара невысокого давления, имеющего температуру около 107 – 110°. При запаривании кормов требуются равномерный прогрев и проваривание продукта по всей его поверхности и глубине. Лучше всего это требование выполняется при перемешивание, продукта в процессе обработки паром, Время запаривания продукта зависит от вида, размеров и формы частиц корма, начальной влажности и температуры, потерь тепла в окружающую среду.

Запарные установки могут быть передвижными и стационарными периодического и непрерывного действия. Источником пара служат котлы-парообразователи, используемые также для получения горячей воды, для стерилизации оборудования, пастеризации молока, отопления помещений и других целей.

Парообразователи бывают с вертикальным и горизонтальным расположением котла (табл. 30). Работают они на твердом топливе, а при установке форсунки ПНГ-ВИЭСХ (форсунки для жидкого топлива) — на керосине.

Таблица 30.

Техническая характеристика парообразователей

| Показатели | Горизонтальные | Вертикальные | ||

| KB-200 | КВ-300 | КМ-1600 | КМ-2500 | |

| Паропроизводительность, кг/час | 200 | 300 | 350 | 550 |

| Емкость водяного пространства котла, м3 | 0,59 | 1,06 | 0,71 | 1,0 |

| Поверхность нагрева, м2 | 9,0 | 14,0 | 14,0 | 20,0 |

| Габариты, мм: | ||||

| длина | 2300 | 2850 | — | — |

| диаметр | 1000 | 1200 | 1208 | 1400 |

| высота без приставной дымовой трубы | 1300 | 1500 | 3450 | 3900 |

| Вес, кг | 850 | 1200 | 1100 | 1450 |

Котел-парообразователь КМ-1600 состоит из жаровой камеры с четырьмя рядами кипятильных труб, расположенной внутри наружного корпуса. Между жаровой камерой и корпусом находится вода, уровень которой устанавливают по водомерному стеклу. Над уровнем воды находится пространство-паросборник. Через паросборник от жаровой камеры проходит дымовая труба, в верхней части которой установлен водоподогреватель, необходимый для подогрева воды, требуемой для подпитки котла во время работы. Котел в нижней части жаровой камеры имеет топку, колосниковую решетку и поддувало. С целью защиты котла от повышения давления пара он снабжен предохранителем, выпускающим избыток пара в воздух. Контроль давления осуществляют по манометру. Для подачи воды на котле установлен ручной насос. Сливают воду из котла через сливные краны. Если имеется гидравлический предохранитель, то в его нижней точке можно найти спускную пробку, служащую для освобождения предохранителя от воды. При работе котлов в условиях низких температур воду по окончании работы из котлов и предохранителей сливают во избежание ее вмораживания при длительных перерывах в работе.

Для отбора пара в верхней части корпуса имеется отвод с краном, к которому подсоединяют паропроводы.

Котлы-парообразователи типа KB отличаются горизонтальным расположением жаровой камеры и наличием пароперегревателя. Котлы типа KB оборудуются автоматическими питателями жидкого топлива типа ПНГ-ВИЭСХ. Питатель состоит из горилки с воздухо- и топливорегуляторами, соленоидного клапана топливопровода, топливного насоса, бака с фильтром и поплавковым регулятором уровня, вентилятора с электродвигателем, топливопроводами и кранами. Топливный бак устанавливают в отдельном от котельной помещении, за капитальной стеной.

Запарник-смеситель С-12 состоит из двухвальцового лопастного смесителя, корпуса, выгрузного шнека, паропровода и пиродаточного механизма с электродвигателем.

Рабочий процесс совершается в герметически закрытом объеме запарника. Пар воздействует на продукт, который перемешивается лопастями, вращающимися со скоростью 3,7 оборота в минуту. Время запаривания продукта 60 – 75 минут. Разгружают запарник с помощью выгрузного шнека по снятии давления в котле запарника.

ВКС-ЗМ — варочный котел-смеситель состоит из цилиндрического корпуса, обшитого деревянной теплоизоляцией. Котел имеет одну лопастную мешалку, приводимую во вращение от электродвигателя через редуктор (скорость вращения 30 оборотов в минуту). Паропровод имеет разветвления для лучшего подвода пара к продукту. ВКС-ЗМ предназначен в основном для тепловой обработки и стерилизации пищевых отходов, поэтому промя запаривания при давлении пара 0,7 ати составляет 60 – 75 минут. При варке корнеклубнеплодов время запаривания находится в пределах 35 – 45 минут. Как и большинство современных запарных устройств ВКЗ-ЗМ снабжен манометром и предохранительным клапанным затвором. Разгружают котел по снятии давления за счет работы лопастного вала при открытом выгрузном люке.

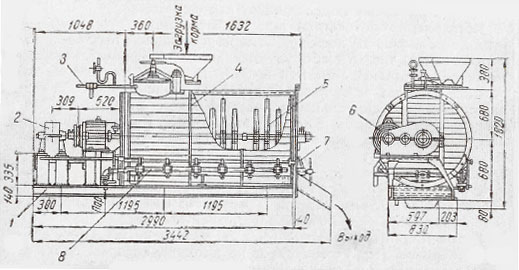

Запарник-смеситель МЗ-3,0 (рис. 38) отличается от ВКЗ-ЗМ незначительными конструктивными особенностями. Рабочий процесс одинаков.

АПС-6,0 агрегат для приготовления и запаривания кормовых cмесей может производить смешивание грубых, концентрированных кормов и корнеклубнеплодов, а также запаривание. В состав агрегата входят запарник-смеситель С-6, загрузочный и выгрузной транспортеры, двухвальцовый лопастной смеситель, передаточные механизмы с электродвигателями. Загрузочный транспортер состоит из горизонтальной и наклонной секций. Корм в запарник поступает через переходное устройство, снабженное шиберной заслонкой. При запаривании шибер закрывает запарник герметично, двухвальцовый лопастной смеситель перемешивает компоненты смеси во встречном движении, При давлении пара 0,3 – 0,35 ати запаривание продолжается 50 – 65 мин. Готовый продукт выводится выгрузным шнеком на наклонный транспортер и поступает в транспортные средства. Работой агрегата управляет один человек с центрального пульта.

Рис. 38. Варочно-смесительный котел МЗ-3,0:

1 — рама; 2 — редуктор; 3 — трубопровод; 4 — корпус; 5 — мешалка; 6 — электродвигатель; 7 — заслонка выгрузного люка; 8 — парораспределительная труба

В таблице 31 приведена техническая характеристика запарников-смесителей.

Таблица 31.

Техническая характеристика запарников-смесителей

| Показатели | АПС-6 | С-12 | ВКС-ЗМ | МЗ-3,0 |

| Производительность, т/час: | ||||

| без запаривания | 9,0 | 10 | — | — |

| с запариванием | 2,9 | 5 | 2,5 | 1,5 |

| Время на приготовление смеси, мин. | 50 – 65 | 60 – 75 | 60 – 70 | 60 – 70 |

| Полезный объем запарника, м3 | 6 | 12 | 1,8 | 1,54 |

| Мощность электродвигателей, квт | 10 | 13 | 7 | 4,5 |

| Габариты, мм: | ||||

| длина | 3625 | 4215 | 3900 | 3445 |

| ширина | 2622 | 2880 | 1400 | 1250 |

| высота | 2200 | 2500 | 1850 | 1600 |

| Вес, кг | 1250 | 6100 | 1900 | 1610 |

Запарник-смеситель ЗСК-1 служит для запаривания картофеля с другими компонентами. Кроме того, он может применяться как смеситель сухих кормов.

Рабочий барабан смесителя имеет внутри перегородку-короб, в котором вращается шнек выгрузки продукта. Вал шнека полый с отверстиями для подачи пара или воды. Со стороны привода в торце барабана есть ввод для тех же целей. Запарник вращается при смешивании со скоростью 11,5 оборотов в минуту. Шнек на выгрузке совершает 100 оборотов в минуту. Производительность на запаривании картофеля до 1,3 т/час при давлении пара 0,3 – 0,35 ати. Машина может быть использована как корнеклубнемойка периодического действия (2 т/час). Мощность электродвигателя 2,8 квт; вес 550 кг.

Обслуживают машину 1 – 2 человека.

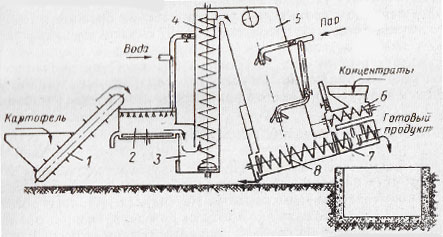

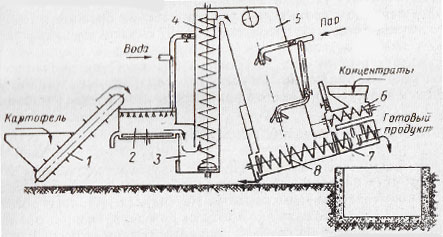

Кормозапарник непрерывного действия КН-З (рис. 39) предназначен для приготовления картофеля и смешивания его с жидкими добавками — обратом, водой и др. Технологический процесс протекает следующим образом. Картофель поступает в мойку из загрузочного ковша при помощи транспортера.

Рис. 39. Технологическая схема запарника КН-3: 1 — загрузочный транспортер; 2 — мойка; 3 — камнеловушка; 4 — винтовой транспортер; 5 — запарная камера; 6 — дозатор; 7 — смеситель; 8 — выгрузной шнек

Моечное устройство дискового типа аналогично устройству МРК-5, но со сплошным моечным диском. Вода из оросителя омывает продукт и, проходя через отверстия в диске, уносит грязь и выходит в канализацию под воздействием выбросных лопаток диска. Мытый продукт проходит камеру камнеуловителя, действие которого основано на разности удельных весов камней, корнеклубнеплодов и воды в восходящем ее потоке, создаваемом вертикальным шнеком. Камни оседают на дно камнеотделительной камеры, клубни поднимаются шнеком и поступают в запарный чан. Когда чан заполнится до уровня смотрового окна, впускают пар. При появлении из конденсатоотвода струи пара уменьшают подачу пара и пускают в работу мяльно-выгрузное устройство. При необходимости в мятый картофель можно добавлять из дозатора шнекового типа комбикорм и жидкие добавки.

Агрегат КН-3 комплектуется с котлами КМ-1600 или КВ-300. Агрегат собран на общей раме. Производительность его составляет до 2,5 т/час (по картофелю). Мощность электродвигателя 4,5 квт, занимаемая площадь 3,1 х 1,4 м при высоте 3,49 м. Емкость запарного чана (по картофелю) — 1320 кг. Вес машины 1590 кг. Агрегат в комплекте имеет также транспортер ковшовый ТК-3. Для раздачи кормов используется раздатчик-смеситель РС-5 или другая машина.

Агрегат используется как в кормоцехах, так и при силосовании запаренного картофеля.

Технический уход за запарниками-смесителями и агрегатом КН-3 в основном сводится к очистке рабочих органов и емкости от остатков продукта, промывке водой, смазке трущихся частей механизма, подтяжке креплений, периодической смене масла в редукторах и контролю за уровнем смазки. Перед началом работы машины проверяют на холостом ходу, предварительно убедившись в отсутствии посторонних предметов в узлах машин.

Источник

Комбикорм применяется на большинстве фермерских промышленных и частных хозяйств. Он составляет основу для правильного питания скота и птицы, увеличивает удои и яйценоскость, способствует набору массы и здоровью поголовья.

При этом важно скармливать комбикорм правильным способом. Существует два основных метода кормления: сухой и влажный.

Что такое запаривание комбинированного корма для животных и птицы?

Комбикорм представляет собой сухую смесь (сыпучую, гранулированную или экспандированную) дробленого зерна и различных добавок. Доведение его до полужидкой консистенции после добавления горячей воды называют запариванием.

В ходе пропаривания комбикорма в нем гидролизуются питательные вещества, а крахмал декстринизируется. Корм становится мягким, кашеобразным, пережевывание упрощается. Вкус тоже немного меняется, делается сладковатым. Смесь приятно пахнет для животных.

При этом комбикорм сам по себе уже готов к скармливанию. Регулярно наполняя поилки, можно не беспокоиться за здоровье пищеварительной системы поголовья.

Так стоит ли затрачивать дополнительное время и усилия на запаривание комбикорма?

Пропаренный комбикорм для кур

Рацион птицы отличается для несушек и бройлеров. Первым нужен кальций и углеводы, чтобы скорлупа яиц была крепче, вторые же нуждаются в повышенных дозах белка, чтобы быстрее набирать массу.

Для любых кур запаривать комбикорм не рекомендуется. Дело в том, что кашеобразная смесь поедается птицей с рядом проблем. Частицы кашицы налипают на клюв, а не проглатываются. Они опадают и замусоривают место обитания куриц. Недоеденный влажный комбикорм очень быстро портится и образует среду для размножения болезнетворных бактерий, из-за чего несушки, бройлеры, а в особенности цыплята могут отравиться и даже погибнуть. К тому же, горячая вода способствует разрушению некоторых питательных элементов, необходимых для птицы.

Гораздо разумнее использовать мелкие гранулы для питания кур, специально приспособленные для их пищеварения.

Стоит ли запаривать корм для свиней?

Свиньи имеют менее чувствительную пищеварительную систему. Запаренный корм поедают охотно даже 40-суточные поросята. Нужно следить за температурой, она не должна быть ниже 30 градусов Цельсия.

Можно достичь незначительной экономии, так как в запаренной смеси меньше сухого комбикорма и присутствует дешевая вода. Однако эта выгода редко оправдывает себя из-за дорогого оборудования и лишних человекочасов.

Для обслуживания крупного свиноводческого хозяйства потребуется особая механизированная линия для работы с полужидким кормом, а это большие затраты. Рентабельнее использовать сухие гранулы, не налипающие на конвейерную ленту и не оставляющие отходов. Важно, что в процессе производства сырье для гранул проходит термическую обработку.

Комбикорм для коров: запаривать или не запаривать?

Коровы любят запаренный комбинированный корм, он легко усваивается и вызывает аппетит у животного. При этом нельзя использовать способ пропаривания как основной.

В слюне КРС содержится щелочь, она нейтрализует желудочную кислоту. Поедая комбикорм после запарки, корова выделяет намного больше слюны. При этом может нарушиться кислотно-щелочной баланс, а это приведет к серьезным заболеваниям ЖКТ.

Также для потокового кормления солидного поголовья не обойтись без закупки и обслуживания дополнительного оборудования и, соответственно, без затрат.

Поэтому запаривание считается достаточно неоднозначной и спорной методикой подготовки комбикормов к скармливанию. Использовать ее или отдать предпочтение гранулированным кормам – индивидуальный вопрос для каждого хозяйства, решать который следует после планирования расходов и прогнозирования эффективности вложений.

Источник

Одним из основных технологических этапов изготовления комбикормов для кормления скота в сельском хозяйстве является обработка измельченной зерновой смеси водяным паром, то есть его так называемое кондиционирование. От того, насколько качественно будет выполнена обработка, зависит эффективность выполнения остальных операций с зерновой смесью – гранулирования, измельчения и так далее. Поэтому выбору оборудование, которое используется в процессе пропарки, следует уделить особое внимание.

Подготовительный этап производства комбикорма

Комбикорм представляет собой многокомпонентную смесь из зерновых, витаминов, микроэлементов и пищевых добавок, которые обеспечивают домашний скот всеми питательными элементами для нормального роста и набора веса.

Изготовление комбикорма производится с помощью сложного технологического оборудования. Однако перед обработкой смеси для придания ей нужной формы и консистенции, сырье должно пройти несколько стадий обработки:

- Прием зерна, из которого будет производиться комбикорм.

- Прием минеральных компонентов, добавляемых в смесь.

- Дозирование компонентов и их измельчение до нужных размеров.

- Смешивание компонентов и направление на этап кондиционирования.

Кондиционирование комбикорма

Кондиционирование – самый важный этап производства комбинированных кормов для животных. На этой стадии сырье проходит следующие виды обработки:

- Рассыпчатая смесь измельченных зерновых и пищевых добавок увлажняется.

- После этого производится нагрев сырья сухим паром.

- Затем эластичную, мягкую и немного мокрую массу направляют в экструдеры, которые и изготавливают из него гранулы.

От того, насколько правильно была проведена процедура кондиционирования, зависит процесс уплотнения продукта в зазоре экструзионного оборудования. Важно, чтобы температура обработанного паром комбикорма находилась в промежутке между 65 и 75 градусами, что требует точной настройки парогенерирующего устройства.

Кроме того, кондиционирование влияет также на стабильность работы линии, которая делает гранулы комбикорма. Пар для кондиционирования должен подаваться под давлением от 0,2 до 0,5 мПа, а температура должна составлять от 110 до 150 градусов. Такими параметрами работы могут похвастаться не все из предложенных на рынке устройств, производящих водяной пар.

Завершающие стадии процесса производства комбикорма

После прохождения кондиционирования продукт в гранулах охлаждается. Температура сырья понижается до 5 градусов Цельсия, что дает возможность удалить из зерновой смеси остатки растворенной жидкости. На выходе из охладителя гранулы все еще остаются мягкими. Твердость они приобретают в процессе последующей сушки.

В зависимости от назначения продукта его могут измельчать до получения фракции нужного размера и сортировать с помощью системы сит.

На последнем этапе твердые гранулы комбикорма покрываются тонкой пленкой растительного масла, фасуются в бумажную или полиэтиленовую упаковку и направляются на продажу.

Использование стационарных парогенераторов UNISTEAM™

Хотите организовать производство комбикормов или сделать более эффективным существующий технологический процесс? Используйте для получения пара стационарные парогенераторы, изготовленные российским заводом UNISTEAM™. Компания предлагает качественное оборудование, которое специально предназначено для эксплуатации в суровых климатических условиях России.

Стационарные парогенераторы для промышленного использования могут производить до 15 тонн пара в час. Это обеспечит потребности производства любого объема. На выбор представлено типовое оборудование с заранее заданными характеристиками, однако при желании инженеры завода разработают и изготовят паровые установки согласно технологическим требованиям заказчика.

Преимущество парогенераторов торговой марки UNISTEAM™ еще и в том, что они полностью готовы к использованию и не требуют дополнительных усилий для пуска в эксплуатацию. Достаточно доставить оборудование к месту производства, установить его на ровную площадку или фундамент и подключить к инженерным коммуникациям. Возможна поставка генераторов, использующих в качестве топлива электрическую энергию, солярку или газ.

Источник