Ульяновск завод марс по производству кормов

Во время кризиса россияне не готовы экономить на детях и домашних животных – еще в 2015 году отмечали эксперты из Ассоциации компаний розничной торговли (АКОРТ). Тогда же некоторые категории рынка кормов для домашних животных выросли на 2-6 %.

На российском рынке кормов есть два явных лидера — международные компании Mars и Nestle.

В 2017 году Mars Petcare – один из крупнейших бизнес-сегментов Mars Incorporated – открыл четвертый в России завод по производству кормов, в частности здесь производится полнорационный корм Whiskas. По словам руководителя проекта Максима Габидуллина, ростовская фабрика – одна из самых инновационных и технологичных в мире.

Retail.ru разбирался, как, а главное, из чего, на самом деле, делается этот хорошо известный в России корм для кошек.

В 2014 году по будущему адресу Ростовская область, станица Грушевская, Марсово поле, д. 1 располагалось засеянное поле, которое показалось компании Mars идеальным местом для строительства фабрики. За полгода удалось собрать всю документацию и приобрести земельный участок. В октябре 2015-го в фундамент был заложен первый камень, а дальше – 4 млрд рублей, и за 2 года на этом месте выросло производство влажных кормов для домашних животных.

По оценкам компании, Южный федеральный округ — самый большой по количеству домашних животных в России, здесь проживает порядка 12 млн животных. Во многом это определило выбор местоположения нового производства. По словам менеджера по внешним коммуникациям Mars Petcare Елены Селивановой, более 90 % кормов Mars, продающихся в российских магазинах, произведены в России.

Так, весь корм Whiskas, кроме лакомств, производится внутри страны. Компания более 10 лет планомерно занимается локализацией производства, что помогает значительно экономить на логистике, сдерживать рост цен и продвигать бренд во всех регионах.

Помимо ростовского, в России 3 завода Mars занимаются производством корма – в Ступино (Подмосковье), Новосибирске и Ульяновской области. Четыре завода обеспечивают не только Россию, но и позволяют экспортировать корм в ближайшее зарубежье.

Каждый завод строится по индивидуальному плану с использованием нововведений. Типовое решение для всех – открытый офис. Рядом распложены раздевалки, душевые. Как и на любом производстве, перед входом в цех нужно мыть руки.

На фабрике работает самый молодой персонал среди всех заводов Mars Petcare, всего около 200 человек – в основном это операторы, сервисные и офисные рабочие. Большинство из них являются жителями Новочеркасска и Ростова-на-Дону.

Идет процесс сертификации LEED – это самый строгий стандарт измерения энергоэффективности и экологичности проектов и зданий в мире. Сертификация по LEED будет самым главным признанием того, что фабрика является лидером в промышленном дизайне и экологичном производстве.

Все продукты доставляются на холодный склад. Сюда привозят замороженное мясо в брикетах. Более 80 % поставщиков – местные. Обычно в брикетах — желудки, шея, рыба, трахеи, субпродукты (селезенка, желудки, рыба, обрез) и фарш из различных видов мяса.

«Кошки любят субпродукты, потому что они очень пахучие и питательные, — объясняет Елена Селиванова. — Иногда приходит мясной фарш, куриные грудки, зависит от конкретного продукта». Все ингредиенты съедобные – в этом можно убедиться лично.

Погрузчиком замороженное мясо ставится на большой ковш, он поднимается и забрасывает поддон в большую мясорубку. Если ингредиенты не нужны, они хранятся при температуре -18º С.

Мясорубка перемалывает большие брикеты и отправляет их в специальные бункеры. Бункеров ровно столько, сколько типов мяса. Далее мясо отправляется в мясорубку поменьше, так называемый «миксер», и там перемалывается в фарш.

Далее из перемолотого мяса при помощи пара формируются жгуты, масса остужается и нарезается на кусочки большим и острым ножом.

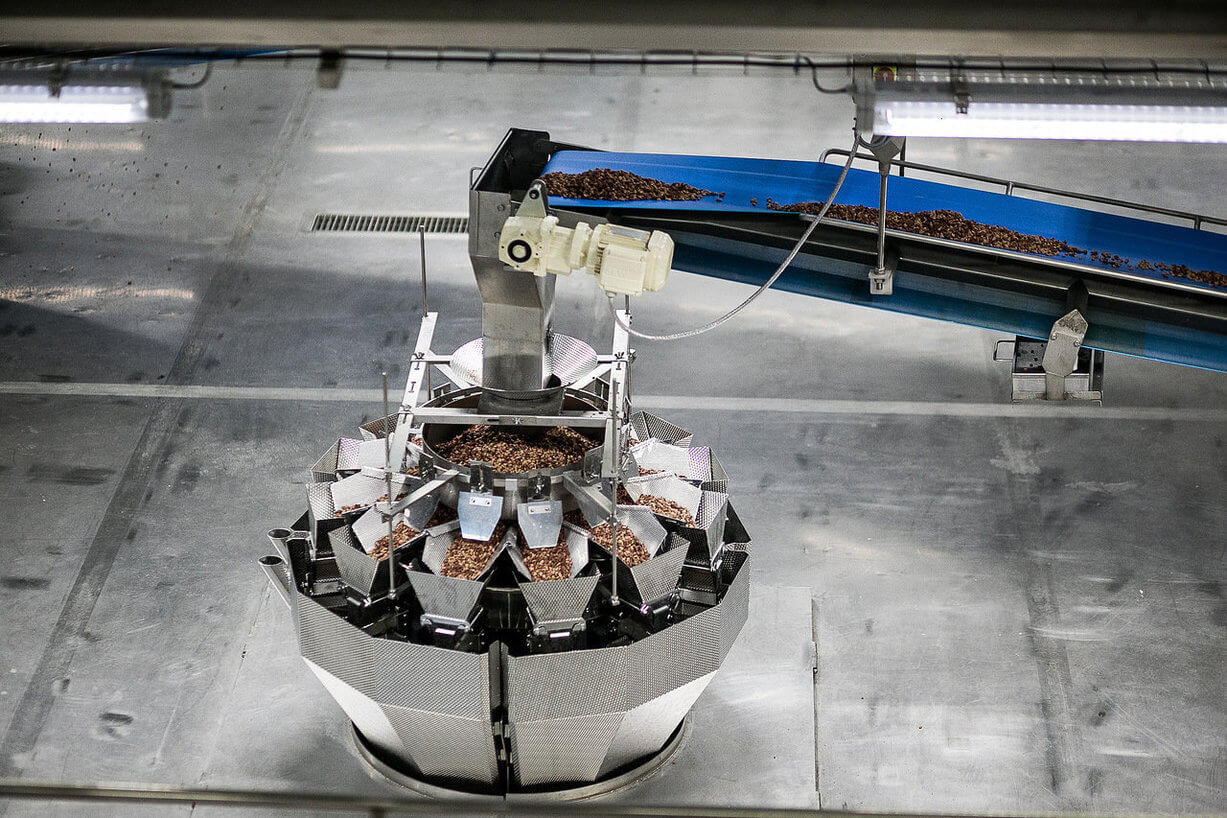

Перед нами сердце фабрики – на платформе станок в виде «ромашки», в который продукт поступает прямо из конвейера. Эта машина быстро и точно отмеряет порции кошачьего корма.

Далее четко взвешенная часть продукта проваливается вниз, где стоит машина, которая открывает пакетик, впрыскивает пар, засыпает массу корма, добавляет подливу из гемоглобина, воды и масла, склеивает, ставит печать и отправляет дальше.

Все пакетики проходят стерилизацию. Называется такой пакетик – па̀уч. На заводе работают станки из Японии, Дании, Германии, России. Все оборудование ремонтируется и устанавливается российскими операторами.

Чтобы завод работал бесперебойно, налажена система доставки воды, подачи пара. Вода поступает из водопровода Ростова, газ из Новочеркасска. На случай экстренной ситуации подготовлен суточный запас воды и топлива.

Готовые паучи упаковывают, укладывая на поддоны. Этот процесс тоже автоматизирован. Если пакетик имеет перевес или недовес – он отбрасывается и затем утилизируется.

Поддоны собираются по 10 штук и ставятся на тележки. Каждая 30-я упаковка проходит дополнительный ручной контроль и вскрывается операторами, которые занимаются проверкой качества партии. Завершает линию аппарат-осьминог, упаковывающий поддоны в большие коробки.

Готовый продукт поступает на склад и в течение 24 часов загружается в машины и отвозится в

распределительный центр

.

По всей территории – снаружи и внутри – стоит система защиты от грызунов. Все двери всегда закрыты. Работают лампы против насекомых.

Завод работает 24/7, а производство практически полностью автоматизировано. В таких условиях обучение персонала особо важно, ведь работать приходится с высокоточным оборудованием.

Операторов обучают технологиям, проводят необходимые семинары, объясняют технику безопасности.

Максимальный объем производства сейчас — 29 тыс. тонн в год. Однако завод строился с перспективой на расширение и вторую производственную линию, которая позволит увеличить объем до 58 тыс. тонн.

Василий Миронов

Фото предоставлены компанией Mars

Подписывайтесь на наши новостные

рассылки,

а также на каналы

Telegram

и

Яндекс.Дзен

, чтобы первым быть в курсе главных новостей Retail.ru.

Источник