Универсальная дробилка кормов кду 2 0

Предназначена для измельчения фуражного зерна, кукурузных початков, жмыха и сена в муку и дерть, зеленых кормов, корнеклубнеплодов и силоса в мезгу, а также для дробления других кормов и минеральных добавок. Кроме того, на ней можно приготавливать и кормовые смеси, состоящие из двух-трех компонентов с введением жидких добавок. Дробилку используют как самостоятельную машину или в комплексе с оборудованием кормоцехов и кормоприготовительных отделений на фермах и других пунктах подготовки кормов.

Техническая характеристика дробилки

Тип машины: стационарный, электрифицированный, универсального назначения. Производительность, т/ч:

– при дроблении зерна 2,0

– при дроблении жмыха 3,0

– при дроблении сена до 0,8

– при измельчении корнеклубнеплодов до 5,0

– при измельчении зеленой массы до 2,0 Мощность электродвигателя, кВт 30 Частота вращения электродвигателя, мин-1 1460 Дробильный барабан:

– диаметр, мм 600

– число дробильных молотков 90

– частота вращения, мин-1 2725

– окружная скорость движения молотков, м/с 71,3 Ножевой барабан:

– диаметр, мм 285

– число ножей, 3

– частота вращения, мин-1 600 Сменные решета с отверстиями 4,6 и 8 мм Габаритные размеры, мм

Длина 2800

Ширина 550

Высота 3000

Масса, включая электрооборудование и комплектующие, кг 1300

Устройство кормодробилки.

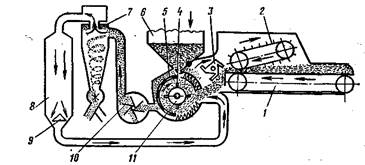

Кормодробилка КДУ-2,0 (рис. 1) состоит из дробильного аппарата 1, вентилятора 2, циклона 6 со шлюзовым затвором 5, а

Рис. 1. Универсальная дробилка кормов КДУ-2,0– 1 – дробильный аппарат; 2 – вентилятор; 3 – загрузочный ковш; 4- рукава выгрузит 5 – шлюзовой затвор; 6 – циклон; 7– кормовой трубопровод – 8 – воздушный трубопровод; 9 – фильтровальный рукав; 10 – амперметр-индикатор-

11 – червячный редуктор; 12 – ножевой барабан; 13 – рычаг включения – 14 I подающий транспортер; 15 – электродвигатель; 16 – рама- 17 – подпрессовывающий транспортер; 18 – редуктор

Также с прямым (нагнетательным) 7 и обратным (отводящим) 8 трубопроводами; кроме того, дробилка оборудована барабаном 12, питающим 14 и прессующим 17 транспортерами. Для подвода зерновых материалов в дробильную камеру имеется загрузочный бункер 3.

Все узлы машин смонтированы на раме 16. Привод рабочих органов осуществляется от электродвигателя 15.

С машиной дополнительно поставляют контрпривод для привода машины от трактора.

Для предварительного измельчения стебельных и других несыпучих кормов служит ножевой барабан 12 и противорежущая пластина, для окончательного измельчения – дробильный аппарат. Зазор между ножом и противорежущей пластиной должен быть 0,5..0,8 мм, который устанавливают двумя регулировочными винтами.

Для изменения подачи ножевой барабан имеет две сменные звездочки с различным количеством зубьев (z1 -15 и z2 -20).

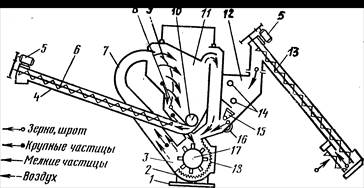

Для подачи стебельчатых и других несыпучих кормов к ножевому барабану машина оборудована транспортерами: основным – питающим «и вспомогательным – прессующим (рис. ).

Прессование рыхлой кормовой массы обеспечивается весом прессующего транспортера и давлением пружин. При этом прессующий транспортер прижимается вниз до упора, установленного на вертикальных стенках корыта питающего транспортера.

Питающий и прессующий транспортеры примыкают концами к загрузочному окну кожуха ножевого барабана и приводятся в действие от вала ножевого барабана посредством передаточного механизма.

Передаточный механизм состоит, из редуктора 4, закрепленного под рамой питающего транспортера. Конструкция редуктора обеспечивает включение транспортеров в работу, выключение из нее и обратную подачу материала в случаях забивания загрузочной горловины (рис. ).

Дробильный аппарат представляет собой молотковую дробилку.

На одном конце вала дробильного барабана закреплен шестилопастной вентилятор, на другом – двухступенчатый много ручьевой шкив для клиноременной передачи.

Молотковый барабан вращается в дробильной камере. Для отбора сухих измельченных кормов имеется отсасывающий патрубок, а для отбора влажных кормов – вместо решета вставляют выбросную горловину прямоугольного сечения. При этом отвинчивают две барашковые гайки и откидывают вниз крышку выгрузного люка. К корпусу дробилки прикреплен улиткообразный кожух вентилятора. Его всасывающая горловина соединена с отсасывающим патрубком, а выходной патрубок соединен транспортирующим трубопроводом 8 (рис. 1) с циклоном 6. Циклон предназначен для приема измельченного корма. Верхний патрубок циклона соединен с верхним концом воздухопровода 8

Рис. Схема дробилки КДУ-2,0 (разрез): 1 – дробильный барабан; 2 – сменное решето; 3 – зарешетная камера; 4 – люк выброса; 5 – вставная выбросная горловина; 6 – крышка дробильной камеры; 7 – магнитный сепаратор; 8 – ковш-бункер для сыпучих кормов; 9 – патрубок для воды; 10 – режущий барабан; 11 – подпрессовывающий транспортер; 12 – питающий (подающий) транспортер; 13 – приемный воздушный патрубок; 14 – рама; 15 – электродвигатель; 16 – отсасывающий патрубок вентилятора; 17 – дека; 18 – противорежущая пластина.

При помощи улиткообразного короба, нижний конец воздухопровода соединен с дробильной камерой.

Воздушный поток, освобожденный от размолотого продукта, направляется из циклона по обратному трубопроводу снова в дробилку, унося с собой пылевую фракцию, не уловленную циклоном. Часть обратного воздушного потока, проходя через фильтровальный рукав 9, установленный перед дробилкой, отводится наружу. Благодаря этому в местах поступления корма в дробильную камеру создается разрежение и подсос свежего воздуха. Это устраняет пыление и активизирует поступление корма в дробильную камеру. В конусной части циклона на диаметрально противоположных сторонах сделаны два окна. Одно из них, закрытое прозрачной пластиной, служит для наблюдения за потоком корма, другое, закрытое металлической крышкой, служит для очистки циклона в случае его забивания измельченным кормом. Нижней частью циклон соединен со шлюзовым затвором, который состоит из полого корпуса с двумя боковинами и ротора, вращающегося внутри него.

К выгрузному патрубку шлюзового затвора прикреплены сдвоенные выбойные рукава с перекидной заслонкой и мешкодержателями.

Для подачи в дробильную камеру сыпучего корма над верхней питавшей горловиной смонтирован загрузочный ковш 8 (рис.). Подача сыпучей массы регулируется поворотной заслонкой с винтовым механизмом. В проемах скатных стенок корпуса дробилки на пути движения корма закреплены магнитные сепараторы: верхний и нижний, предназначенные для улавливания железных частиц, случайно попавших в корм. На валу электродвигателя установлен восьмиручьевой двухступенчатый шкив клиноременной передачи. Шесть клиновидных ремней от одной ступени шкива передают вращение дробильному барабану и вентилятору. Два ремня от второй ступени шкива вращают. ножевой барабан. Для облегчения запуска двигателя, удобства управления и контроля за степенью его загрузки и загрузкой самой дробилки агрегат укомплектован магнитным пускателем с пусковой кнопкой, плавкими предохранителями, пакетным переключателем, автоматической фрикционной муфтой центробежного действия и амперметром-индикатором.

Магнитный пускатель снабжен тепловым реле, отключающим электродвигатель при длительной перегрузке.

Магнитный пускатель, плавкие предохранители и пакетный переключатель смонтированы в специальном выносном шкафу, который устанавливают в помещении, где работает кормодробилка.

Амперметр-индикатор предназначен для наблюдения за загрузкой машины в процессе работы и позволяет лучше ее регулировать. Амперметр-индикатор и пусковая кнопка магнитного пускателя закреплены на пружинах специальной рамки, установленной на корпусе дробилки. Рамка с приборами сделана поворотной и обеспечивает удобное наблюдение за показаниями амперметра с рабочего места машины. Автоматически действующая фрикционная центробежная муфта служит для облегчения пуска в работу двигателя в агрегате с дробилкой. Устройство ее следующее. Внутри полого шкива, вращающегося на. валу электродвигателя в двух шарикоподшипниках, помещены четыре фрикционные колодки, закрепленные на плоских пружинах. Пружины связаны с крестовиной, сидящей прочно на валу электродвигателя. Полый шкив соединен клиновидными ремнями со шкивом молоткового (дробильного) барабана. При запуске электродвигателя в работу шкив, свободно посаженный на валу, стоит на месте вследствие торможения приводными ремнями. Затем, по мере увеличения частоты вращения вала электродвигателя, фрикционные колодки под действием центробежной силы преодолевают упругое действие пружин и входят в соприкосновение со шкивом. Таким образом обеспечивается автоматическое включение в работу дробилки при достижении валом двигателя определенной частоты вращения.

Технологический процесс. В загрузочный ковш засыпают сыпучие корма при закрытой поворотной заслонке. Затем пускают машину в работу и, следя за показанием амперметра-индикатора, постепенно открывают заслонку загрузочного копа, с Перегружать машину не рекомендуется. Измельченный корм из-под дробильной камеры отсасывается вентилятором через отсасывающий патрубок и по нагнетательной трубе подается в циклон.. Из циклона измельчения масса через шлюзовой затвор поступает по двум выгрузным рукавам в мешки7 или на транспортер, установленный под выгрузными рукавами, чтобы подать ее в бункера или другие мамины. Кукурузные початки, сено и другие несыпучие и стебельчатые корма направляют по питающему транспортеру к ножевому барабану для предварительного измельчения. Корм, измельченный ножевым барабаном, поступает в дробильную камеру, где происходит окончательное измельчение. Степень измельчения регулируется постановкой соответвующего сменного решета с большим или меньшем диаметром отверстий. Для измельчения влажных кормов машину переоборудуют Вынимают решето, а вместо него устанавливают выгрузной патрубок. Затем открывают крышку выгрузного люка, а засллонку загрузочного ковша закрывают (рис. 3 а, б, в)

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

– чистый воздух

– продукт в смеси с воздухом

– воздух с примесью

– чистый воздух

– направление вращения

Рис 3 а. Технологическая схема измельчения зерна

1 – транспортер подающий; 2 – транспортер прессующий; 3-приемный

Бункер для зерна; 4 – фильтрующий рукав; 5- – циклон; б – шлюзовой затвор; 7 –

Дробильная камера; 8 – режущий барабан; 9 – вентилятор; 10 . заслонка; 11 –

Дефлектор.

Рис 3 б. Технологическая схема измельчения сена и кукурузных початков.

Рис 3 в. Технологическая схема измельчения зеленой массы и силоса.

Техническое обслуживание машины. После установки машины перед первым пуском в работу нужно проделать следующее:

1. Залить масло в картеры редукторов шлюзового затвора и транспортеров дробилки до установленного уровня и смазать все подшипники в соответствии с картой смазки, предварительно очистив масленки.

2. Проверить натяжение приводных ремней и цепей при необходимости провести регулировку их натяжения. Клиновидные ремни между валами электродвигатели и молоткового барабана натягивают перемещением электродвигателя на салазках, закрепленных на раме машины. Натяжение остальных ремней и цепей осуществляют перемещением натяжных роликов и звездочек.

3. Проверить зазор между лезвиями ножей режущего барабана и противорежущей пластиной. Он должен быть не более 0,5… 0,8 мм. Для регулировки зазора нужно снять верхний кожух ножевого барабана и прессующего транспортера, снять натяжное устройство прессующего транспортера и отвести транспортер вверх. Зазор между лезвием противорежущей пластины и лезвием каждого ножа регулируют отдельно. Для этого ослабляют контргайки регулировочных винтов и болтов, закрепляющих нож, и при помощи регулировочных винтов устанавливают зазор, приближая или удаляя лезвия ножа от лезвия противорежущей пластины. После окончания регулировки ножи прочно закрепляют болтами, а установочные винты фиксируют контргайками.

4. Проверить натяжение полотен транспортеров и при необходимости отрегулировать, переместив ведомый ролик натяжными болтами.

5. Проверить прочность крепления всех узлов и деталей и при необходимости подтянуть.

6. Проверить надежность действия поворотной заслонки загрузочного ковша и перекидной заслонки выбойных рукавов циклона.

7. Обкатать машину вначале на холостом ходу, а затем под нагрузкой. Обнаруженные неисправности устранить.

Источник

Рис. 1.4. Технологическая схема КДУ-2:

1 – горизонтальный транспортер; 2 – нажимной наклонный транспортер; 3- режущий барабан; 4- магнитный сепаратор; 5- дробильная камера;

6 – загрузочный бункер; 7 – циклон; 8 – фильтровальный рукав;

9 – рассекатель рукава; 10 – вентилятор; 11 – измельчитель.

Универсальная дробилка КДУ-2 применяется для измельчения фуражного зерна, кукурузных початков, жмыха, сена, зеленых кормов, корнеклубнеплодов. При измельчении зерна и других сыпучих материалов корм засыпают в загрузочный бункер 6, запускают двигатель и постепенно открывают заслонку бункера. Корм проходит через магнитный сепаратор 4, где задерживаются металлические частицы, и поступает в дробильную камеру 5. Под действием ударов молотков измельчителя 11, а также ударов о рифленую деку и сменное решето корм измельчается, отсасывается вентилятором 10 и нагнетается в циклон 7, а оттуда через шлюзовой затвор поступает через выгрузной раструб мешкодержателей с перекидной заслонкой в тару.

Воздух и пылевидные фракции корма возвращаются через фильтровальный рукав 8, рассекатель 9 по пневмопроводу в дробильную камеру.

Грубые корма (сено, солома, кукурузные початки) измельчаются так же, как и зерна, но в этом случае корм подается на питающий транспортер 1, уплотняется транспортером 2 и поступает к режущему барабану 3, где предварительно измельчается. После измельчения корм поступает в дробильную камеру.

При измельчении влажных зеленых кормов машину переоборудуют для работы по прямоточному циклу: открывают крышку корпуса дробилки, вынимают сменное решето и устанавливают вместо него глухую деку с вырезом и дефлектор. В этом случае измельченный корм из дробильной камеры выбрасывается напрямую через выгрузное окно и направляется транспортером в транспортные средства или тару.

Техническая характеристика:

Производительность:

Зерна – 3 т/ч.

Жмыха – 3 т/ч.

Сена или соломы – 0,8 т/ч.

Кукурузных початков – 3 т/ч.

Силоса или зеленой массы – 5 т/ч.

Мощность эл. Двигателя – 28 кВт

Частота вращения ротора – 2700 мин-1

Вместимость приемного бункера – 0,15 м3

Диаметр отверстий решет – 4;6;8 мм.

Габаритные размеры:

Масса – 1300 кг.

Дробилка безрешётная ДБ-5

Рис. 1.5. Технологическая схема ДБ-5:

1 – рама; 2 – корпус; 3 – камера измельчения; 4 – выгрузной шнек;

5 – электродвигатели шнеков; 6 – корпус шнеков; 7 – кормопровод;

8 – заслонка; 9 – сепаратор; 10 – шнек разделительной камеры;

11 – разделительная камера; 12 – бункер для зерна; 13 – загрузочный шнек;

14 – датчики уровня; 15 – заслонка бункера; 16 – постоянный магнит;

17 – дробильный барабан; 18 – деки.

Безрешетная дробилка ДБ-5 предназначена для измельчения фуражного зерна влажностью до 17 %. Она состоит из трех частей: дробилки, загрузочного и выгрузного шнеков. Каждая часть имеет индивидуальный привод от электродвигателя. Дробилка выпускается в двух исполнениях: ДБ-5-1 — с загрузочным и выгрузным шнеками и ДБ-5-2 — без загрузочного и выгрузного шнеков.

Технологический процесс измельчения зерна на дробилке протекает так. Зерно подается загрузочным шнеком 13 в бункер 12. Включается и отключается шнек автоматически с помощью верхнего и нижнего датчиков 14, расположенных в бункере. Из бункера через отверстие заслонки 15 зерно проходит под постоянным магнитом 16, очищается от металлических примесей и поступает в дробильную камеру, где измельчается молотками дробилки. Под действием инерционных сил дробленое зерно выбрасывается по кормопроводу 7 через сепаратор 9 в разделительную камеру 11, откуда шнеком 10 и выгрузным шнеком 4 направляется в тару или на дальнейшую обработку. В камере 11 установлена заслонка 8, которая делит измельченное зерно на мелкую и крупную фракции. Крупная фракция снова направляется на помол. Степень помола регулируется положением деки 18 относительно рабочих концов молотков, а также подачей зерна в камеру заслонкой 15. Дробилка может исполняться отдельно или в комплекте оборудования технологической линии кормоцехов.

Техническая характеристика:

Производительность зерна – 4-6 т/ч

Мощность эл. Двигателя – 32 кВт.

Частота вращения ротора – 2940 мин-1

Габаритные размеры:

Длина – 3560 мм.

Ширина – 1850 мм.

Высота – 2320 мм.

Масса – 900 кг.

Источник

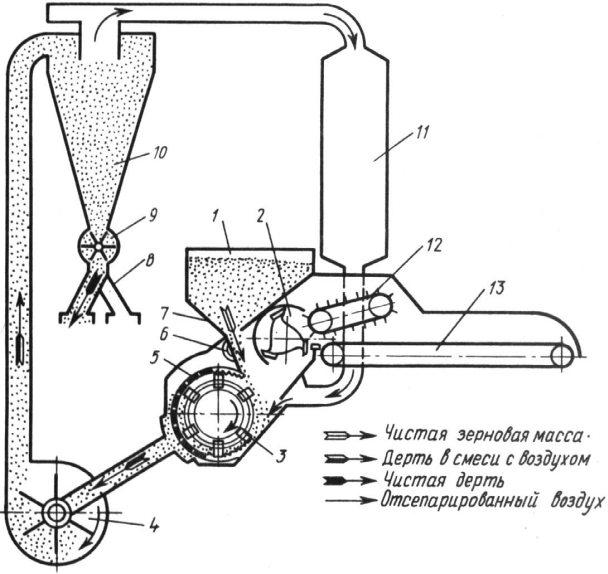

Универсальная

дробилка КДУ-2,0 (рис. 1)состоит из дробильного и режущего

аппарата с питающим 13и

прессующим 12транспортерами,

загрузочного бункера 1,вентилятора 4,циклона

10с шлюзовым затвором 9и пневмопроводами, рамы, электродвигателя

и системы управления.

Дробильный аппарат

состоит из камеры, включающей решета,

деки и молотковый барабан. Над дробильной

камерой установлен приемный бункер

для зерна, оборудованный магнитным

сепаратором и поворотной заслонкой с

рукояткой для регулировки загрузки

дробилки.

Измельчающий

аппарат состоит из режущего барабана

2, который имеет три спиральных ножа,

укрепленных болтами на двух фигурных

дисках, противорежущей пластины и двух

транспортеров.

Рабочий процесс

дробилки КДУ-2,0 может быть организован

по трем схемам настройки: измельчение

сыпучих зерновых кормов; измельчение

кукурузных початков и грубых кормов

(сено, солома); измельчение сочных

кормов (трава, силос, корнеплоды).

Для измельчения

зерна в камеру дробилки вставляют решето

и отключают режущий барабан, снимая с

его шкива клиновые ремни. При измельчении

грубых кормов шкив режущего барабана

соединяют клиноременной передачей со

шкивом электродвигателя. При

измельчении сочных кормов из дробильной

камеры вынимают решета, колено

всасывающего трубопровода, соединяющего

патрубок дробильной камеры с вентилятором,

снимают и устанавливают вместо решет

выбросную горловину и дефлектор. В этом

случае пневмосистема разомкнута и

воздушный поток из дробильной камеры

вместе с измельченным продуктом под

большим давлением выходит через выбросную

горловину.

Рис.1.

Технологическая схема дробилки КДУ-2,0

1

– зерновой бункер; 2 – ножевой барабан;

3 – молотки; 4 – вентилятор; 5 – решето;

6 – магнитный сепаратор; 7 – заслонка;

8 – раструб мешкодержателя; 9 – шлюзовой

затвор; 10 – циклон; 11 – фильтрующий

рукав; 12, 13 – прессующий и питающий

транспортеры

4. Унифицированная безрешетная дробилка дб-5

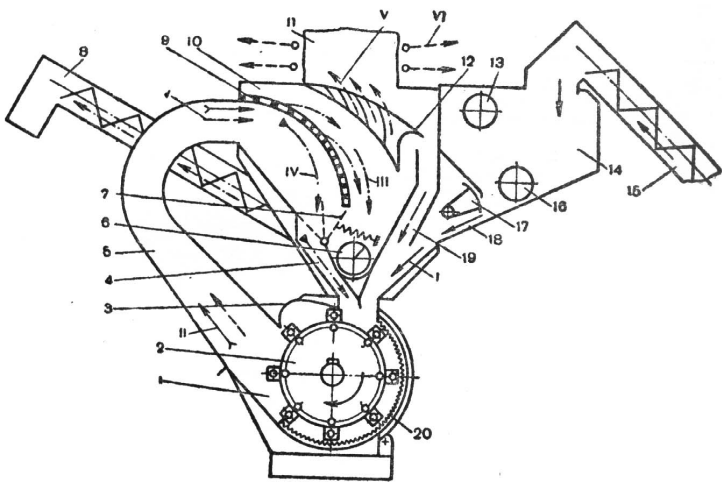

В технологический

процесс работы дробилки ДБ-5 входят

следующие операции: загрузка зернового

бункера, подача зерна на измельчение,

измельчение зерна, подача измельченного

материала из дробильной камеры в

разделительную, разделение измельченного

материала на фракции, подача готовой

фракции на выгрузку, возврат недоизмельченной

фракции в дробильную камеру, выгрузка

готового продукта и сброс избытка

воздуха через фильтрующее устройство.

Эти операции

взаимосвязаны и протекают в непрерывном

цикле. Однако для лучшего уяснения

рассмотрим каждую операцию в отдельности.

Загрузка зернового

бункераосуществляется (рис.

2)загрузочным шнеком

15,который

управляется с помощью датчиков нижнего

16и верхнего 13уровня.

Как только нижний датчик освободился

от зерна, подается сигнал и включается

шнек. Предназначенное для измельчения

зерно загружается в бункер

14и после его наполнения, а также

после сигнала, поступившего от датчика

верхнего уровня, шнек отключается.

Данная операция в процессе непрерывной

работы дробилки повторяется.

Подача зерна на

измельчениепроисходит через канал

18.После сигнала автоматического

регулятора заслонка поднимается или

опускается, поддерживая определенную

толщину слоя зерна, поступающего в

дробильную камеру 1на

измельчение. Зерно под действием силы

тяжести и разрежения, создаваемого

вращающимся ротором, поступает на

измельчение.

Измельчение

зернапроисходит за счет воздействия

на него вращающегося ротора

2.Под воздействием шарнирно

подвешенных молотков и дек

20зерно измельчается за неполный

оборот ротора и выносится за пределы

дробильной камеры.

Рис.2.

Технологическая схема работы

унифицированной безрешетной дробилки

ДБ-5:

1

– дробильная камера; 2 – ротор с шарнирно

подвешенными молотками; 3 – вихревая

камера; 4 – возвратный канал; 5 –

кормопровод; 6 – выгрузной шнек для

отвода измельченного материала из

разделительной камеры за пределы

дробилки; 7 – поворотные заслонки; 8 –

выгрузной шнек; 9 – решетный сепаратор;

10 – разделительная камера; 11 – фильтр;

12 – пылеотделитель; 13 – датчик верхнего

уровня; 14 – зерновой бункер; 15 –

загрузочный бункер; 16 – датчик нижнего

уровня; 17 – заслонка зернового бункера;

18 – канал подачи зерна; 19 – канал возврата

воздуха; 20 – дека (I

– неизмельченное зерно; II

– измельченное зерно; III

– готовый продукт; IV

– крупные фракции; V

– запыленный воздух; VI

– очищенный воздух)

Транспортированиеизмельченного материала из дробильной

камеры в кормопровод 5осуществляется за счет швыркового

эффекта ротора и воздушного потока,

создаваемого им. Интенсификация

воздушного потока происходит за счет

вихревой камеры 3, установленной

в корпусе дробилки. Смесь измельченного

материала и воздуха по кормопроводу

поступает в разделительную камеру10.

Разделениеизмельченного материала на фракции

протекает следующим образом.

Воздушно-продуктовый слой поступает

на поверхность решетного сепаратора

9.Часть измельченногозерна(мелкая фракция) проходит

через отверстия сепаратора и выгружается

шнеком 6за пределы

разделительной камеры.

Подача готовой

фракцииосуществляется шнеком

разделительной камеры, который

перегружает готовый продукт в выгрузной

шнек 8.

Подача

недоизмельченной фракциина возврат

в дробильную камеру происходит по

возвратному каналу 4.В зависимости от положения поворотной

заслонки 7,которая

управляется рычагам, выведенным на одну

из боковых стенок разделительной камеры,

определяется количество подаваемых на

возврат фракций. Если заслонка находится

в крайнем правом положении (мелкий

помол), то все фракции, не прошедшие

через отверстия сепаратора, по возвратному

каналу поступают на доизмельчение. При

среднем положении заслонки (показана

пунктирной линией) часть материала

возвращается на доизмельчение (средний

помол), а при крайнем левом положении

(крупный помол) все фракции поступают

на выгрузку. В этом положении заслонки

сепаратор не выполняет своей функции,

т. е. нет разделения, так как весь материал

идет на выгрузку.

Выгрузка готового

продуктав транспортные средства

ведется специальным шнеком. Измельченный

до необходимой фракции материал сначала

транспортируется за пределы разделительной

камеры шнеком, а затем через рукав

-выгрузным шнеком.

Сброс избытка

воздухаосуществляется через фильтр11.Смесьфракций

зерна и воздуха, прошедшая через отверстия

сепаратора, разделяется: зерновая

фракция осаждается в зоне шнека, а

запыленный воздух поднимается вверх.

Часть его через канал возврата воздуха

снова поступает в дробильную камеру, а

избыток запыленного воздуха, пройдя

пылеотделитель 12,частично очистившись от пылевидных

фракций, поступает в зону фильтра и,

пройдя окончательную очистку, выбрасывается

в атмосферу.

При работе дробилки

с закрытым циклом (заслонки в правом

крайнем положении) количество

рециркуляционного материала зависит

не только от качества измельчения,

происходящего в дробильной камере,

но и от способа разделения измельченного

материала на фракции. В этом случае

решетный сепаратор является активным

разделителем. Если заслонки находятся

в крайнем левом положении (открытый

цикл), сепаратор не нужен. Но так как

дробилка перестраивается на различные

режимы в процессе работы, а сепаратор

во втором случае не оказывает отрицательного

влияния на рабочий процесс, его из

дробилки не вынимают.

Разработана

прямоточная конструкция разделительной

камеры. Отличительной особенностью

является то, что вместо решетного

сепаратора установлена гладкая пластина,

а регулировка процессом разделения

измельченного продукта на фракции

осуществляется заслонками,

обеспечивающими мелкий, средний или

крупный помол.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник